>情報機構ホーム>月刊化学物質管理トップ>河田先生のコラム

河田先生のコラム 連載!

河田 研

富士フイルム株式会社にて機器製品開発および環境対策推進に従事なされ、ご退職後は海外化学物質規制に関する講師を勤めていらっしゃいます。

この度は、国内・海外で実際に経験された化学物質管理リスクへの取り組みの歴史を紹介いただきます。

コラムへのご意見、ご感想等がありましたらこちらまでお願いします→

chemmate@*********(*********にはjohokiko.co.jpを入れてください)

「私の含有化学物質管理」

第1回(2018/01/12)EUの含有化学物質規制「WEEE/RoHS」との出会い

第2回(2018/02/15)EUカドミウム指令違反事件

第3回(2018/03/15)マレーシアの含有化学物質管理の実態-1

第4回(2018/04/16)マレーシアの含有化学物質管理の実態-2

第5回(2018/05/16)中国のモノ作り事情-1

第6回(2018/06/18)中国のモノ作り事情-2

第7回(2018/07/18)中国のモノ作り事情-3

第8回(2018/08/17)EU RoHS指令あれこれ-1

第9回(2018/09/19)EU RoHS指令あれこれ-2

第10回(2018/10/16)中国RoHSとの出会い

第11回(2018/11/20)REACH規則について思うこと

第12回(2018/12/17)含有化学物質規制の意義について考える

「RoHS 指令ってどんな規制?」

第1回(2020/08/26)RoHS 指令が公布されて

第2回(2020/09/28)RoHs 指令を理解する上で重要なポイントについて

第3回(2020/10/26)RoHS 指令が生まれた背景

第4回(2020/11/24)RoHS 指令対応の実態について

第5回(2020/12/21)RoHS指令違反リスクをさげる方法を考える

第6回(2021/1/21)RoHS 分析の苦い思い出

第7回(2021/2/25)適合宣言書について思うこと

第8回(2021/3/23)RoHS指令規制物質の毒性について

第9回(2021/4/21)RoHS指令規制物質の毒性について2

第10回(2021/5/28)身の回りの有害物質について

第11回(2021/6/29)RoHS指令の広がりについて

最終回(2021/8/3)世界の化学物質規制はどのようになっていくのだろうか

『私の含有化学物質管理』

第1回 EUの含有化学物質規制「WEEE/RoHS」との出会い

2018/01/12

はじめに

今やRoHS, REACH といった規制に対応した含有化学物質管理は、電気電子製品の製造、輸出を行っている企業にとって避けられないものになっている。EUのRoHS 指令については発効して11 年経ったがまだまだ対応に課題が多く、「部品調達先から部品に含有される化学物質情報が入ってこない」、「非含有保証書をもらったが禁止化学物質を含有した部品が納入される」など、悩まされる企業は少なくないようで、今も色々な方から相談を受ける。

私自身、機器製品の開発を担当していた時に多くの違反事例に遭遇、その原因調査から思ってもみなかったところにリスクがあることを知った。部品調達のためにマレーシア、中国の各地をめぐった際には、思ってもみない日本との商習慣の違いを経験した。

マレーシアでは「禁止物質非含有保証書」を要求すると直ちに出てくるが、その多くが保証の根拠データを持たずに書かれていた。「問題があればすぐに代わりの部品を作り直して納品する」、というレベルで保証書が扱われていることを知った。中国の製造委託先では、納入された部品の品質保証を受け入れ側が持つ、といった驚きの光景を目にした。日本では常識となっている納品の品質保証責任、製造工程の上流品質担保の考え方が現地では通用しない。またプラスチック部品の成形工場やメッキ工場を見て回った際にも、日本とのモノ作りの違いにびっくりさせられることがあり、「現地でのモノ作りの実態」を知って対応をしていかないと含有化学物質規制違反を犯してしまうリスクがあることを知った。これらの経験したことについて順次紹介していきたい。

1. EUの含有化学物質規制「WEEE/RoHS」との出会い

私が初めて含有化学物質規制と出会ったのは2000 年の欧州の環境施策に関する記事を目にした時であった。当時機器製品の開発グループで環境設計の推進を担当していた私は、いかに製品廃棄時のリサイクル率を上げるか、そのために廃棄される時に解体・リサイクルしやすいように締結ネジの本数を減らす、プラスチック素材はリサイクルしやすい数種に絞る、プラスチック部品に材質名を刻印する、といったことばかりに頭が行き、製品に含有される化学物質を管理する必要が出てこようなどとは一切浮かばなかった。

そのような時、環境情報誌に「EU 環境委員会が2006 年施行を目標に、鉛、カドミウム、水銀、六価クロム、特定臭素系難燃剤を含有する電気電子製品の、EU内での販売を禁止する法令(WEEE/RoHS 指令)の制定を進めている」との記事を目にした。その後、法制化を推進しているのがスウェーデンの環境大臣を経験したMargot 女史で、環境への理念が非常に高い人だと知った。

欧州では古い焼却炉が多く残っていて、ダイオキシンの発生を恐れて埋め立てに回される廃棄電気電子部品が多い。また焼却されても灰に重金属が残り、それらから溶け出した重金属類が河川汚染や海洋汚染を起こし、バルト海では鉛、カドミウムが高い濃度を示している。その廃電気電子製品が年率3 ~ 5%のレベルで増加していた。

この年、埋立処分場を実見する機会を得る。丘に囲まれた窪地に100 m ほどの穴が掘られ、ダンプカーがひっきりなしに電気・電子機器類を含む廃棄物を運んでくる。筐体の破片や電子部品が残ったままの基板などが廃棄されると、すぐ後をブルドーザーが押しつぶしていく。近隣の方から「大雨が降った後には黒い水が滲みだしてくる」との話を聞いた。

また少し後、中国南部のジャンクマーケットでコンロの上に置いた廃棄電子基板から半田が溶けるのを待ってIC やコンデンサーなどの電子部品を外している光景を目にした。作業者は1 日中鉛の蒸気を吸い続け、やがて鉛中毒におかされる…、少し重い気分になった。また鉛蒸気はやがて落ちてきて河川や地下水の汚染を起こす。飲料水の鉛汚染は子供の知能指数IQ に大きく影響する、との米国の研究報告が思い出された。欧州の廃電気電子製品の多くがアフリカに持ち込まれ、作業者への安全対策がとられることなく分解処理されている。Margot 女史もきっと私と同様の光景を見て同じ思いを抱いたことだろう。

図表1 埋立処分場

WEEE/RoHS 指令の持つ理念の重さを理解することはできた。しかし、当時は電気電子部品を基板につける半田は鉛と錫の合金に代わるものがなく、またネジ、ボルト、ナット類の防錆メッキでは六価クロム系のクロメート処理に代わる技術が確立しておらず、これらが使えないと電気電子製品作りができない。理念は理解できるが技術が追い付いていないので、施行はまだまだ先にならざるをえないだろうと予測していたが、翌年末に起きた事件が私の甘い予測を崩してしまった。

『私の含有化学物質管理』

第2回 EUカドミウム指令違反事件

2018/02/15

2002年の初め、環境部門から「日本の大手電気メーカーのゲーム機がオランダ税関で通関を差し止められた。カドミウムを基準値以上含有したらしい。こちらの製品に同じ問題はないか?」との連絡が入った。 抵触した法令は1976年に施行した「危険な物質の調剤と上市を制限する指令 76/769/EEC」で、1991年の修正により樹脂、塗料にカドミウム100ppm以上の含有を禁止する内容となり「カドミウム指令」と呼ばれるようになった。この事件はニュースにも取り上げられ、新聞に掲載された情報では、2001年のクリスマス商戦に合わせ100万台のゲーム機をEUに輸出しようとしたが、オランダ税関でゲーム機のケーブルにEUの規制値を大きく超えるカドミウムが検出され通関が認められなかった、代替のケーブルを製作して入れ替えたが対応に日数がかかりクリスマス商機をのがした、結果100億円の売り上げ機会損失をこうむった、ことなどが記載されていた。

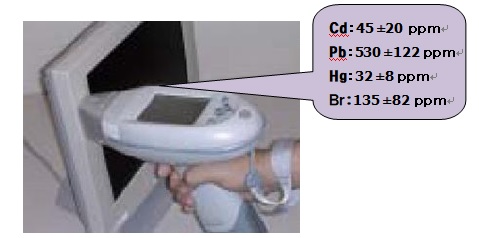

カドミウム指令が、なぜ施行後10年も経ってから適用されたのか…? しばらくしてその理由が明らかになった。オランダ税関が米国Nitton社から蛍光エックス線分析装置を購入し、入関してくる製品をのきなみにチェックしている。装置の資料を取り寄せてみると、ピストルを少し大きくしたようなハンディなもので、分析したい箇所に先端を当ててレバーを引くと30秒から1分で金属を含む元素類の含有率の一覧がppmオーダーで表示される。元々は鉱物探査のために開発された装置。それまでの蛍光エックス線分析装置は大型で、分析するサンプルは1cmほどの大きさにカットする必要=破壊試験 があった。製品を破壊せずに分析できることで、これまで実施できていなかった分析検査が遠慮なく行えることになったことが原因だった。その後も光学製品のケーブルを束ねるビニタイに基準を超えるカドミウムが検出されたとして、オランダ税関で製品の通関が差し止められる事件が発生している。この情報には私自身大きなショックを受けた。「製品自体でないものにも化学物質規制が適用される」。

図表2 Nitton社製蛍光エックス線分析装置

図表3 ビニタイ

図表3 ビニタイ

EUの含有化学物質法規制を調べてみると、1983年には「包材重金属指令」が発効しており、包材にも「鉛、カドミウム、水銀、六価クロムの合計で100ppm以下」が規制されていた。ビニタイやPPバンド、結束バンド、接着テープなどの「副資材、包材」は製品の性能に影響しないため、通常は設計が関与して図面化することはない。組み立て現場や梱包現場で調達されているものを適当に使用している。

試みに、いくつかの組み立て工場で使われているビニタイを10種ほど集めて分析をかけてみた。結果、半数のビニタイから高濃度の鉛が検出された。カドミウム規制で引っかかっていなくても「包材重金属指令」で指摘されていたかもしれない。

「製品だけでなく副資材、包材までも化学物質管理が必要」なことを痛感させられた。

私たちのグループでもNittonの蛍光エックス線分析装置を1台購入し部品の検査を開始したが、数万種の部品の検査を終えるまでには1年以上掛かる。部品メーカーへの協力依頼が必須と考え、包材重金属指令、RoHS指令への対応まで含めたガイドラインを作ることになったが、化学物質管理など初めての経験のためにどのような所にリスクがあるのかさっぱり分からない。手分けして調査をしてみた結果、身近に使っている多くの包材、部品に規制物質が含まれていることが分かった。

図表4 包材のリスク

図表4 包材のリスク

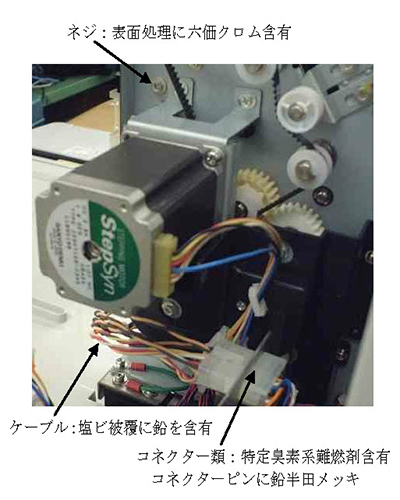

図表5 製品のリスク

図表5 製品のリスク

調査結果を基に部品をハイリスク、ローリスク、ノーリスクに分け、ノーリスク以外は ①素材メーカーの化学物質情報、②分析データ、のいずれかをベースとする「規制化学物質非含有保証書」の提出を要請するガイドラインを策定した。協力企業対し、EUの化学物質規制内容、管理方針を説明し、ガイドラインの順守を要請した。

『私の含有化学物質管理』

第3回 マレーシアの含有化学物質管理の実態-1

2018/03/15

Nitton社の蛍光エックス線分析装置を導入して順次ハイリスク部品を検査していた時、緑色の樹脂部品からEUのカドミウム指令の規制値を大きく超えるカドミウムが検出された。マレーシアで調達した部品で、「規制化学物質非含有保証書」は出されていた。何が起こったのか…。現地の協力企業を介して樹脂部品メーカーとやり取りをしたがなかなか埒が明かず、原因究明のため現地調査を行うことになった。

マレーシアは高度成長の真っただ中で、首都クアラルンプールは高層ビルが林立し高速道路がクアラルンプールを中心に次々と作られ、その周辺に住宅地が次々と開発されていた。ただ数kmごとに料金所が設けられているためか、頻繁に渋滞に遭遇する。運転手から「政府は金がないので高速道路建設を請負制にし、作った企業が一定期間料金を徴収するシステムになっている」と聞いて納得した。

図表6 クアラルンプールのビル群

ホテルのホールを貸し切りにして、マレーシア、シンガポールの部品調達先40社の代表に集まってもらって説明会を開催し、EUの含有化学物質規制の内容、管理の必要性、順守してもらうガイドラインについての説明を行った。説明内容については理解してもらったようで「説明に満足」との回答を頂いたが、質疑の際に受けた意見や要望に驚く内容があった。

「日本の多くの企業からカドミウム指令、RoHS指令対応を要求されているが、その規制の内容についての説明を受けたのは初めてだ。仕様書に『カドミウム指令、RoHS指令対応のこと』、とだけ書いてきており、我々が何をすればいいか分からなかった」、「日本の企業からは『仕様書に詳細な要求内容が書いてある』と言われるが、我々部品を作る先には図面しか届いていない。図面に必要なことを書いてもらわないとモノが作れない」、「我々にはどのようなものに規制化学物質が入っているのか知見がない。マレーシアではペイントや着色料に鉛、カドミウムの添加を規制する法律がないので、こちらで材料調達したら鉛、カドミウムは普通に入ってきてしまう。どうしたら防げるのか教えてほしい」…

これらの意見、要望から初めてマレーシア、シンガポールでの含有化学物質管理の難しさが少し分かってきた。

緑色の樹脂部品にカドミウムが含有されていた問題は「樹脂部品を作っている末端の企業まで仕様書が届いていなかった」ことに一番の原因があることが分かり、帰国後に「必要な要求事項は全て図面に記載する」を設計のルールにし、CADで全ての図面に自動で「鉛、カドミウム、水銀、六価クロム、特定臭素系難燃剤を含有しないこと」がプリントされるようにシステム化した。カドミウム問題はこれで解決に向かうように思っていたが、他にまだまだ大きなリスクがあることが分かってきた。

説明会の翌日、企業の責任者が私を訪ねてきた。「ガイドラインに従ってCertificate(規制化学物質非含有保証書)を持ってきた」とのこと。あまりの対応の早さに感謝しながらも保証の根拠について尋ねると、キョトンとしたしぐさを返されてしまった。再度根拠を確認するつもりで「素材メーカーの含有化学物質データか分析データはありますか」と尋ねると、「ありませんよ、私のサインが保証です」と思ってもみなかった返事が返ってくる。詳しく話をしてみると、マレーシアでは保証書によって不適合部品が見つかった場合には何度でも作り直しが要求できること、が分かった。これがこの地域のモノ作りにおける商習慣とのこと。Certificateをこちらは合理的根拠を持つ「保証書」と考えていたが、こちらの商習慣では「補償書」の扱いになっている。含有化学物質規制の以前であれば「補償書」で済んだのかもしれないが、EUの規制発効によって「補償書」では済まなくなってきていることをいつになったら理解してもらえるだろう…。

マレーシア滞在中、他に数社からデータが付かない経営者のサイン入りの「規制化学物質非含有保証書」をもらった。他日、中国でも日本との商習慣の違いに驚かされることになる。

マレーシアの訪問には他にもいくつか目的があった。モノ作りの現場を見て回り、どのようなところに含有化学物質のリスクがあるかを探ること、現在主流になっている六価クロムによる防錆処理に代わる、より毒性の少ない防錆処理技術を持った企業を探すこと。

明日から行動することになったが、マレーシアは明日から1か月間ラマダン(断食月)が始まる。イスラム教徒にとっては日の出から日の入りまで飲み物を含めて一切口にできない。マレーシアはマレー系住民(大半がイスラム教徒)が7割、中国系住民とインド系住民が3割の多民族国家だが、イスラム教徒が多くを占めるのでラマダンの影響は無視できないだろう。それに私をガイドしてくれる現地協力企業のスタッフはイスラム教徒。明日からのガイドは大丈夫だろうか、またラマダンの最中に工場見学や技術相談など受けてもらえるだろうか…。

心配事は色々あったが、結果としては特にトラブルもなく調査を進めることができた。そして、ラマダン時においても生産活動がたいした支障なく行われている実情を自分の目で確認したことで、この地域での部品調達の心配事を一つ減らすことができた。

『私の含有化学物質管理』

第4回 マレーシアの含有化学物質管理の実態-2

2018/04/16

マレーシアでのラマダン(断食月)の開始日と重なった調査1日目、これから3日間現地のモノ作り現場の調査がスタートする。 ガイドしてくれるのは協力企業のマレー人スタッフ、迎えに来てくれた彼にラマダンがきつくないか尋ねると、「夜明け前にしっかり飲食してきたから大丈夫。それにマレーシアのイスラム教は寛容で、身体に無理あれば飲食を許してもらえる」 イスラム教徒にとってコーランは「法律」と思っていたが、彼と話してマレーシアでは「モラル」であることが分かってきた。

今日はプラスチック部品の成形工場を2か所訪問する。高速道路での料金所渋滞を2度ほど経て、クアラルンプールの郊外に至った。子供のころに「熱帯雨林のジャングル」と習った風景は見当たらず、赤茶色の広い住宅開発地が広がっている。高速道路を離れ、一般道路におりてしばらくするとヤシの木などの緑が増え、やがて大きな木の前で止まった。

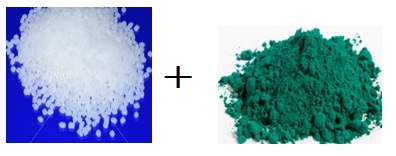

従業員20人ほどの規模のプラスチック成形工場で、経営者は50代のマレー人。自ら工場の案内に立ってくれた。建物は日本の大田区の工場のような雰囲気で、十数台の成形マシンが休みなくプラスチック部品を吐き出している。材料保管倉庫を見せてもらうと、20種類ほどの樹脂ペレットの袋が区分けされて積み重ねられている。全て日本の樹脂メーカーの製品。それにしても着色部品の種類の多さを考えると、保管ペレットの種類が少ない。しかも透明なペレットばかり。「着色は?」と聞いたら、「別の部屋」といって先に立って案内してくれた。そこで目にしたのは棚に並んだ着色紛の缶。「ドライパウダー」と呼ばれる着色紛で、これを透明ペレットに混ぜて成形品の色を出す。街にあるドライパウダー専門店に色サンプルを渡すと、いくつかの着色粉を混ぜて色サンプルに合った着色粉を調合してくれるとのこと。この方法だと客の要望ごとの着色ペレットを持つ必要がなく、少量の成形品にも容易に対応がとれて、保管スペースと調達コストを抑えることが出来る。

ドライパウダーには染料(有機物)と顔料(無機物)があり、発色の良さと耐退色性能の良さから顔料が使われることが多い。以前の調査で、赤・黄色・緑系統の顔料はカドミウムと六価クロム、黒・白系統の顔料には鉛をベースにするものが多いことが分っている。説明会の折に耳にした「マレーシアにはカドミウムも鉛も規制する法律は無い」という言葉がよみがえってきた。日本ではマスターバッチといって、使用するペレットと同じ材料で高い濃度の着色ペレットを作り、透明ペレットに一定割合で混ぜることで成形品に必要な色を付けることが主流になっている。マスターバッチは樹脂メーカーに依頼して作ってもらうので、着色材の含有化学物質を把握し管理することが出来る。

午後の訪問先の成形工場も最初の訪問先と同じ状況… 「仕様書がモノ作り現場まで届かない」という問題以外に、「モノ作り自体」に大きなリスクが潜んでいることを知った。マレーシア、シンガポールに日系の樹脂メーカーが出てきていないか、調査と訪問調整をガイドの彼に依頼した。

調査2日目はメッキ工場2社の訪問。欧州のRoHS指令が施行されると、メッキの主流である六価クロム系のクロメート処理が使えなくなる。毒性が小さい三価クロム系のクロメート処理が出来る先を見付けることが今日の目的。

1軒目は郊外の水路のそばにある工場。従業員100人ほどのメッキ工場としてはまずまず大きい規模で、経営者はインド系マレーシア人。最初に「三価クロメート処理が出来るところを捜しに来た」と告げると、「ちょっと待ってくれ」と言ってサンプルを取りに行った。持ってきたのは白ピンク色に輝くネジで、こちらでは「レインボウ」と呼ばれている。すでに欧州のメーカーからは注文が来ていて、半年前からは少しずつ注文が増えていっているとのこと。価格的には六価クロメート処理の3割高。コストアップは避けられないにしても、最初の工場で六価クロメート処理に代わるものが見つかったことは心強い。

図表7 三価クロメート処理ネジ・ピンクがかった白

図表8 六価クロメート処理ネジ・淡い黄色

いまネジの三価クロメート処理を行っている、というので工程を見学させてもらった。カゴに入ったネジが 酸洗い槽→水洗槽→亜鉛メッキ槽→クロメート処理槽と自動で流れていく。そのカゴがクロメート処理槽に入る直前に作業者がコンベアーフックからカゴを外し、隣の槽に漬け込んだ。 何をしたのか質問すると、「自動ラインは六価クロメート処理ラインで、手で漬け込んだ槽に三価クロメート処理液が入っている」との回答。作業者はタイマーを見ながらカゴを引き上げるタイミングを計っている。 「見逃して六価クロメート処理してしまわないか」と懸念を口にすると、「三価クロメートはレインボウ色、六価クロメートはイエロー色だから間違わないよ」、と明快な回答が返ってきた。その時は納得したのだが黒色のクロメート処理もあり、黒色の場合には色では判断ができないことが後で分かった。すべてが三価クロメート処理に代われば問題はないが、RoHS対応過渡期はリスクになりそうだ。

2軒目は従業員20人ほどの小規模な工場ながら、ここでも六価クロメート処理と並行して三価クロメート処理が行われている。欧州からの注文が多いのか…、日本よりも相当先を走っている印象を受けた。2軒候補先を見つけることが出来てホッとした。

マレーシア最終日、訪問調整をつけてくれていた大手日系樹脂メーカー工場を訪問。 「日本と成分が全く同じ着色材で、マスターバッチか着色ペレットを供給してもらえないか」尋ねたところ、「大丈夫ですよ」二つ返事でうれしい回答をもらった。

「保証書」が「補償書」となる課題は残っているが、樹脂部品へのカドミウム含有原因の解明、六価クロメート処理に替わる表面処理ができる先を見つけることが出来、大きな肩の荷を降ろした気持ちで帰国の途についた。

『私の含有化学物質管理』

第5回 中国のモノ作り事情-1

2018/05/16

2000年頃のこと、私たちが開発した製品を中国に輸出していたが、日本からのハイテク製品とみなされて40%からの関税をかけられていた。輸送経費などを含めると国内の2倍近い価格になり、当時メイドイン・ジャパン製品は高い人気を得ていたが、現地製のものの3倍以上の価格にもなると中国での販売に厳しい状況を呈していた。そこでキーパーツを日本から輸出し、残りの部品を中国で製造して組み立てることでコストダウンを図ろうということになり、委託できる企業さがしに出かけた。中国販売担当のエキスパートメンバーが探してくれた候補先を、1週間ほど掛けて訪問調査した。

上海では私たちと類似製品を製造販売している企業を訪れた。繁華街を少し外れた一等地にあり、30代の若い経営者が私たちを迎えてくれた。工場を案内してもらっていて、製品が私たちのデザインと似ているのに気が付くと、「展示会で私たちの製品を見て真似た」と、悪びれることなく話してくれる。内部の構造も展示会で見た記憶とカタログをもとに設計した、とのこと。困っていることを尋ねてみると、「特殊材料の入手が難しい。高い耐腐食性能が要求されるため、クロム含有率の高い特殊ステンレスを入手しなければならないが、中国では作っていない。市場に出てくるのは、大手企業が大量に輸入した折に残り物として出る端尺材で、市場に出てくるのを注視しながら待っている」 日本ではこのステンレスは商社に依頼すれば普通に入手できるが、ここでは材料調達にまだまだ難しい課題を残している。

帰り際に「私たちの製品のマニュアル類をくれないか」とびっくりする言葉を聞かされた。翌年再びこの企業を訪問しようとしたが、更地になっていて移転先も見つからなかった。

上海の郊外へタクシーで30分も出ると、一気に田舎の風景に変わった。畑が広がり、水をためたクリークにはアヒルの群れが泳いでいる。のんびりしたドライブに聞こえるかもしれないが、いつ事故に遭うかとビクビクしながら乗っていた。道路の一番端をリヤカー、その内側を自転車、その内側をオートバイ、そのオートバイを追い抜くためタクシーはほとんどセンターラインを跨ぎっぱなしで、100キロ近い速度で走っていく。対向車線も同じ状況なのだが、こちらのタクシーは決して譲ろうとはしない。何度もギリギリのタイミングでかわす。時には相手側車線にかわすことまであり、命がけの運転に必死でつっぱっていた足がつりかけてしまうほどだった。

「決して譲ろうとしない」気質は、この後の中国での交渉で何度も感じたこと。何がこの気質を作ったのだろう、私たち日本人の気質が譲りすぎるのか…

上海郊外の企業はペガサスという洒落た名前が付いていて、若い経営者が運営している。私たちと類似の製品を製造しており、よく売れていると見えて多くの製品がラインで仕掛かっている。内部の構造はしっかり作られているが、使われている材質に耐久懸念のあるものが見つかった。日本では新規素材の耐久性確認に数年かけることもあり、技術蓄積のベースがあるが、ベンチャーで始めたばかりの企業にとっては難しい課題なのだろう。 「2年ほどで耐久限界がくる材質だから変えた方がいいよ」とアドバイスをしたら、「2年ももてば十分」と回答が返ってきた。

中国の客たちは安いペガサスの製品を買って商売を行い、2年経ったら儲かったお金で日本製に買い替えるのだという。ちょっと乱暴な考え方だと思ったが、いまの中国に新しいベンチャーが驚くほど次々に出来てきている事情が少し分かったような気がした。技術が完成してから起業しようというのでは間に合わないほどの社会情勢の変化がここにはあった。

この経営者からも、私たちの製品マニュアルを要望された。日本では競合するかもしれない相手にこのような要求をすることはないが、彼らは目的のためには一切躊躇することがない。今の中国の若い人たちに、とてつもない向上意欲を感じさせられた。

広州に近い街で訪問した企業は、地方都市政府が資金を出して作った従業員100人ほどの規模で、中小の工場をあつめた工場団地の一角に位置を占めている。作っているのは私たちと類似の製品で、彼ら独自の設計による製品である。価格が私たちの製品の4分の1と安価なことで多くの注文があり、トレーニングルームを兼ねた工場倉庫に十数台の完成品が並べられていた。

図表9 広州近くの工場

中の光景は日本の工場と大差ないが、違和感を覚えたのは、工具を入れる引き出し全てに頑丈な錠前が掛けられていること

こちらでの取引は私たちから見ると独特で、顧客は購入を決めた機器で数日間運転操作をして性能確認すると、自分でレンタルしたトラックに性能確認した機器を乗せて、自分で運転して帰るという。他人が途中に介在することを全く信用していないように思える。

『私の含有化学物質管理』

第6回 中国のモノ作り事情-2

2018/06/18

中国での生産委託先が広州近くの企業に決まり、必要な技術移管のため出向くことになった。これから1年間、日本と中国を行ったり来たりの生活になる。この企業がある街は典型的な地方都市で、スーパーマーケットがたった1軒しかない。しかもカップラーメンやスナック菓子など乾物しか扱っていない。生鮮食品は皆、昔ながらの市場に買いに行く。

図表10 広州近くの地方都市の通り風景

図表11 市場風景 テーブル上のカゴは蛇、二重カゴには毒蛇、ポリ容器は巨大スッポン

市場はまるで動物園。生きたままのカエル、蛇、鴨、ハクビシンなどが売られている。ポリ容器には50cm近い巨大なスッポンが入っていて、蓋もしていない。みんな頭を突っ込むように覗き込んでいて「喰いつかれないだろうか」と心配してしまう。魚も全て水槽で生きたまま売られていて、指をさして「これ」と言うと、網ですくってビニール袋に入れ重さを計ってくれる。人々は決して死んだ魚や肉を買わない。 「いつ死んだかわからない、腐っていない保証がない」と言う。

工場の事務所で技術移管の打合せが始まった。図面と黒板を使ってポイントの説明をしていくのだが、通訳が入るために倍の時間がかかってしまう。しばらくしてお互いに要領が分りはじめると、「この模具(金型)で作った塑(成形品)を組み立てて…」などと黒板に書いて、日本語で話しても理解できることが増えてきた。漢字の有難さを感じる。

10日間ほどの技術やり取りを終えると、次回の打合せ日程とそれまでにお互いがやっておく事項を確認し合い、中国語と英語にして相互の書類に責任者サインを行う。相互の確認事項としては、こちらは中国で入手できる材料について日本で強度や耐久性評価を行う、相手側は指定された材料を調達していくつかのパーツを試作しておく、など全体のスケジュールに従って決める。相手側責任者は工場長で、この会社のたった二人しかいない共産党員の一人。もう一人は董事長(社長)で会社運営と営業を担当している。希望すれば誰でも党員になれるものとばかり思っていたが、ここでは技術や経営のトップしか入れない超エリートの集団のようで、工場長からは何度か自慢話を聞かされた。当時は商談のために香港に行けるのも二人だけだった。

日本に戻るとこちらの役割の手配に入る。日本で開発の業務も持っていたので、戻ってくると仕事の処理に追われてしまう。中国行きの日程が近づいてくると、役割の達成内容を確認して英語のレポートに仕上げる。

2回目の技術移転の打合せで早速「中国でモノ作りを進めることの難しさ」を経験する。こちらの報告を済ませ、彼らの試作品を見せてもらう段になって担当者が出てこない。工場長が担当者を呼びに行かせたがなかなか戻ってこない。1時間ほどして担当者がやってきたが手ぶらで、「試作品を作らせているところに取りに行ったが、出来ていなかった」と言う。 突然工場長が担当者を怒鳴り始めた。大きな声で延々と叱り続けている。30分ほどしてやっと担当者を開放したが、管理責任者としての謝罪の言葉は一度も耳にすることはなかった。

こちらで業務を進めるには「任せる」では済まないことを悟った。私たちが日本に戻っている間こちらでの進度管理を行ってくれるスタッフを現地で雇うことになり、中国の総販売代理店の協力で、2週間ほどで採用に至った。これ以降少しずつスムーズに進むようになったが、まだまだ大変なことを経験する。

通関事情: 日本から送ったパーツ類が予定した日に届いていない。確認してもらうと通関で止まっていた。申告したパーツの関税率が低い、というのが止められた理由だった。ハイテク品とローテク品で税率が異なるが、関税率はどうやら税関吏の胸算用ひとつらしい。困っていたら、董事長が「交渉に行ってくる」と言って出かけ、2時間ほどして「もらってきた」といって戻ってきた。コネもここでは必要なひとつになっている。

春節事情: 2月中旬から中国の春節(旧正月)が始まる。故郷に里帰りする人たちは皆ウキウキで、数日前から仕事にならない。 事務所を覗くと工場長が赤い袋を皆に渡している。お年玉で、中にお金が入っている。いくらくらい渡すのか、通訳の女性にこちらの習慣を聞いてみた。管理職クラスには100元(約1500円)、一般従業員には30元ほどを渡しているらしい。全従業員に渡すので、工場長の3か月分の月給がお年玉で消えることになる。大変なことだけれども、「お年玉を配らないと面子(メンツ)を失うことになる。これが一番怖い」と教えてくれた。中国で面子が持つ大きさを知った。春節は仕事にならないので私たちも日本に帰ることにした。

春節明けに工場を訪問すると、キー技術を伝えた何人かの姿が見当たらない。聞くと、春節が終わるたびに2割ほどの従業員が戻ってこないとのこと。習得した技術で条件のいい先に移ることが普通に行われている。「また技術指導のやり直しだ…」

『私の含有化学物質管理』

第7回 中国のモノ作り事情-3

2018/07/18

中国の生産委託先への技術移転が進み仕事が順調に流れ始めると、少し自由な時間が出来てきた。そんな時には工場団地を抜けだして周辺を散策する。数軒の蛇専門のレストランがあり、入り口付近には大きなケージに何匹もの黒い蛇が入っている。コブラらしいが生で見るのは初めてで、2m近い大きさには近づくのが怖いような迫力がある。安くないそうだが、工場の人たちは冬場には毎週1回は通うという。「毒蛇が逃げ出したら大変だろう」と言ったら、「高価なごちそうだぞ、皆で追いかけまわすさ」と一笑されてしまった。

地方都市の住宅事情はまだまだ悪そうで、100年も経つかと思える古いレンガ作りの住居ばかりが目立つ。覗いてみると裸電球一つがぶら下がっているだけの部屋が多い。流しもかまども年期が入ったものが使われている。工場団地近くの社宅も古い建物がそのまま使われていて、割れた瓦、さび付いた窓格子、汚れた壁など、メンテナンスされた様子が全くうかがえない。会社は従業員の社宅を準備する義務があるらしいのだが、どうやら投資を儲かるものに回していて社宅保守には回そうとしない、住んでいる従業員も条件の良いところがあれば明日にでも移る気でいるので住居には手を入れない、というのが実情のようだ。

図表12 古いままの姿が残る住宅裏通り

図表13 工場団地のそばにある社宅

図表13 工場団地のそばにある社宅

このメンテナンスに配慮しない姿勢が色々な所に波及している。工場の中を回っていた時に加工機械のギヤーが油切れして磨滅仕掛かっているのに気が付いた。この機械を操作している作業者はとっくに気が付いているはずだが、終業のベルが鳴ると切り屑もかたづけないままタイムレコーダの所へ走って行ってしまった。加工設備は会社のもので、メンテナンスの責任は経営者にある、メンテナンスが必要なら専任の人を雇うしかないらしい。

中国と日本との行ったり来たりが3か月ほど経ったころ不思議な光景に出会った。部品が納入されてきたのだが、マネージャーが事務所の女性までかり集めている。何をしているのかついて行ってみると、戸棚のカギを開けノギスを取り出して手渡している。ノギスを受け取った女性たちは窓際の長いテーブルの前に一列になって座り、箱に入った部品を図面を見ながら測定し始めた。測定が終わった部品は空いた箱に入れていくが、2~3個横に分けられている。

「何をしているの?」日本語で聞いたのだが、マネージャーが気が付いて通訳に説明してくれた。 「部品の受け入れ検査をしている。入ってきた部品の2割以上に不良が見つかればそのロットの全部品を返し、納品側は作り直しをして持ってくる。2割以下だと不良の部品だけ作り直してくる」とのこと。 「納入品に検査表はついていないの?」との私の質問に、「検査表とは何…?」と驚くような返事が返ってきた。納品元では部品の出荷検査もしていないようなのだ。マネージャーに「もしこちらで検査しなかったらどうなるの?」と再度質問をなげかけると、「受け入れ伝票にサインしてしまうと、後に不良品が見つかっても作り直してもらえない。ここでしっかりチェックをしないと大変なことになる」 当然といった顔で返事を返されてしまった。

日本では納品元が出荷検査を行い、そのデータを検査表に記載して納品の際に一緒に付けてくるのが普通になっており、当然中国でも同じことが行われているものとばかり思い込んでいた。日本では同じ工場の中でも「上流品質管理」は当然になっていて、下流の工程に流す際はしっかりしたチェックを行っている。ここでは受入れ側が管理責任を持っている。商習慣の違いとは言いながら、とてつもなく大きな違いがあることを思い知らされた。

「市場で生きたものしか買わない…」、日々の習慣と一貫するものを感じた。

1年ほどの技術移管の後、生産管理グループにバトンタッチして中国の仕事を離れることになった。ここでの体験は私に多くの勉強をさせてくれた。特に国により商習慣に大きな違いがあることを知ったことは、大変な収穫だと思っている。日本にいた時に当然と考えていたことが、国によっては通用しないことを何度も経験した。

今回の中国での生産委託はEU RoHS発効前で、しかも中国国内でのみ販売する製品だったため、EUの化学物質規制を全く気にすることなく済ませられた。もしここでRoHS対応が必要な製品を委託していたら… 今振り返って考えてみたが、どんな風に管理しなければならなかっただろう、なかなか答えが出てこない。多くの企業が中国に進出しているが、それぞれにきっと商習慣の違いの克服に大変な努力をされたことだろう。一度詳しく話を聞いてみたいと思っている。

『私の含有化学物質管理』

第8回 EU RoHS指令あれこれ-1

2018/08/17

RoHS指令への対応のためにどれほどの負荷をかけたことか… いま振り返って思い出している。指令施行の1年前には、1万点からの対応未確認部品があり、四苦八苦していた。 全ての部品はエクセルシートに載せ、調達先/材料名/型番/表面処理内容/リスクレベル/分析データ/保証書有無、など十数項目すべてを埋めていく。不明項目が一つでも残ると量産許可は出ない。部品調達先からは「材料メーカーに問い合わせをかけているが、RoHS規制化学物質の含有有無回答が出てこない」と言ってくる。開発メンバーで手分けして材料メーカーに電話を掛けまくり、何日もかけて問い合わせたが、最終的に確認がとれないものが1割近く残った。最後は確認がとれなかった部品を大きな倉庫に集めて、Nitton社の蛍光エックス線分析装置で分析にかけた。

日本のいくつかの企業と技術交流させていただいたが、各企業とも必死になってRoHS指令対応を進めていた。オランダ税関での「ゲーム機のカドミウム指令違反摘発事件」が大きく影響していたと思われるが、同時にEU環境委員長の理念がこれほど世界を大きく動かすものか、と感動したのを覚えている。

RoHS指令が施行になって1年ほど経つ頃、欧州の環境担当者とディスカッションを持った。私たちがRoHS対応のために実行したことを紹介した後、EUではどのような対応状況かを質問してみた。 「英国某メーカーの製品はRoHS指令に抵触の部品が見つかったが、対応のないまま売り続いている。英国政府系の調査では、99%の製品が99%の確率でRoHS指令対応がとられているが100%達成の製品はまだ見つからない」 この話を聞いて、日本企業との差に唖然としてしまった。日本の企業は万に1つも違反を許さない姿勢で対応を進めている。もしやRoHS指令は関税障壁では… と思ったが、これまで何万トンというオーダーで電気電子製品に入って市場に出されていた鉛だけでも計算上は1千トンレベルに減ったことになる。もしかしたら、欧州は日本よりも成熟した社会理念で動いているのかもしれない。

量産がスタートしてみると、やはり色々な問題が出てきた。鉛フリー半田に切り替えたはずなのに、半田付けした部品から高濃度の鉛が検出された。部品を作っている工程を確認したが、確かに鉛フリー半田しか置いていない。謎のような事件だったが、作業者の話から以前使っていた半田ゴテを清掃して持ってきたが、コテ先に微量に付着していた鉛半田が鉛フリー半田に拡散したことが判明した。鉛半田の鉛濃度は50万ppmなので、微量の拡散でも数千ppmオーダーの汚染になってしまった。

ワイヤーハーネス(ケーブルを何本かまとめて端子コネクターをつけたもの)のケーブルから鉛が検出された。製作を委託している台湾のメーカーの社長が来日する、というので管理方法を確認した。 「注文に応じ電気規格と色を確認しながらケーブルの束を選んで送り出し装置にセットし、何本かまとめて引き出しながら所定長さでカット、ケーブルの端末加工をしコネクターをつけて完成となる。RoHS対策として鉛フリーなものを選んでいる。確認方法はケーブルに鉛フリーを示すLead FreeのLFの文字だ」

図表14 ハーネス

図表14 ハーネス

図表15 ケーブルの鉛フリーマーク「LF」

RoHS保証を示すLFの文字は小さくルーペを使わないと見えないほどのサイズで、作業者がミスをしてしまっても無理はない。コストアップになったが、図面を変更して国内のケーブルメーカー品(RoHS対応品)に限定し、その後安定した。

メッキのクロメート処理については、六価クロム系と三価クロム系で色が異なるので、色サンプルを生産委託先の組み立て工場のあちらこちらに貼っておいてもらった。これは大きな効果をあげ、いくつもの六価クロメート処理品の混入を阻止することができた。

「黄銅インサート(プラスチック部品に熱挿入するネジ部品)にカドミウムが含有しているとの情報がはいった。どうしたらいい?」生産委託先から緊急電話が入った。インサートメーカーから、「黄銅には不純物としてカドミウムを含有する。日本のある企業がそのことに気づき、カドミウム非含有黄銅に切り替えた。うちはどうする?」と言ってきたとのこと。

黄銅は銅と亜鉛の合金、亜鉛は採掘時から不純物としてカドミウムを含有する。RoHS指令では不純物について一切言及していないので、カドミウムが100ppmを超えると法令違反になってしまう。

既に数十台の組立てが完了しており、取り換えるとなると、機器分解→部品からインサートの取外し→新インサートの組み込み→機器組み立て→再検査、と大変な作業になる。インサートの初ロットと最終ロットのカドミウム濃度を測って判断することにし、精度の高い原子吸光分析に掛けた。幸いなことにいずれも80ppmレベルで、既組立品OKの判断を出した。 後日欧州の環境担当者に黄銅製品の扱いについて問い合わせたが、「欧州では気にしている企業はない」との回答だった。

『私の含有化学物質管理』

第9回 EU RoHS指令あれこれ-2

2018/09/19

RoHS 指令違反の部品は、その後も工場で次々と見つかった。台湾は比較的管理がしっかりしている印象を持っていたのだが、製品に組み込むコントローラーのカバーを開けてみて、すぐに部品を止めている六価クロメート処理の黄色いネジが目に付いた。詳しく調べてみるとネジだけでは済まず、小板金とスピーカーなど数点に六価クロメート処理が見つかった。私たちがやったように、コントローラー組み立て工場の壁に六価と三価のクロメート処理色サンプルを掲げておけば、一目で不適合が判断できたのに…。

コントローラーには「Made in Taiwan」のラベルが貼ってあるが、中身の部品やユニットは大半が台湾以外のアジア製造品になっている。「Made in ***」と書かれていても、「最終組み立て国」の意味しか持っていないことを認識した。

量産初期に「問題なし」と判定されたプラスチック部品が、量産が安定してから蛍光エックス線分析検査で鉛基準オーバーで引っ掛かった。聞き取り調査で、量産の途中でコストダウンのために海外の部品メーカーに変えていたことが分かった。量産初ロットではだれもがRoHS 対応が確実にできているか、必死で確認を行っているが、量産がうまく流れ始めると次の機種の確認に目が移ってしまい、メーカーの切り替わりなどの変化に気が付かない。部品発注先とは「製造条件を変える場合はRoHS 適格確認と当社への通知」の義務条項を結んではいるが、下請け先、孫請け先にまで正確に伝わっているか、それが海外のメーカーの場合でもきっちり伝えられているか…? ずっと続く懸念になっている。

国内での部品作りでもこんなことがあった。塩ビパイプを加工した部品のロットの中に微妙に色合いが違う部品が混じっている。分析に掛けてみると鉛が高濃度で検出された。発注先に問いただしたところ、製造能力が足りなくなったので、協力工場にスポット製造依頼を掛けたとのこと。スポット依頼を受けた工場が、鉛を含まない「上水道用塩ビパイプ」を使うべきところを「一般用塩ビパイプ」を使うという選定ミスを犯していた。

日本のモノ作り現場では、製造能力が足りなくなった場合には、協力工場に図面を送って製造してもらう「協力工場ネットワーク」ができているところが多い。このようなスポット的な場合にも「製造先変更通知」が発行されているか…? なかなか実行できていない課題だと思っている。 まして、いまやインターネットを通して海外とも簡単に部品の製造データがやり取りできてしまう。協力工場ネットワークの管理が重要な課題になっている。

RoHS 指令違反のEUでの摘発情報は、EU-Rapex(EU緊急情報システム)によって各国に通知、公開される。その公開情報を見てみると毎年数件あり、ほとんどが家電製品での鉛半田の指摘になっている。「原因国」についての記述もあり、中国が大半を占めている。いまや世界の家電製品の大半を中国が製造しているのだから当然の結果とも思えるが、これ以外にもう一つ、中国RoHS の内容にも原因の一端があるように思っている。

中国RoHS は2007 年に施行したが、対象が電子情報製品ということで家電製品が入っておらず、また具体的に対象製品を示す「国家重点管理目録」が10 年間空っぽのままで、鉛、カドミウムなどの削減推進機能が果たせていない。中国でのモノ作りは、鉛フリー、カドミウムフリー対策の実施を強制されることなく進んでいる。国内向けにRoHS 規制物質対応をしていなければ、EU輸出品に対しても対応抜けが多くなってもおかしくない。そしてEU-Rapex で中国製品の問題の報告が上がると、各国とも中国製品をより厳しくチェックすることになるのは当然の帰結だ。中国RoHS については次のコラム欄で紹介する。

RoHS指令はいま続々と多くの国に拡がっている。韓国、台湾、シンガポール、タイ、インド、トルコ、UAE、ユーラシア連合(ロシア、カザフスタン、ベラルーシ)、ウクライナまで。まだまだ拡がっていくだろう…。

なぜ日本がRoHS 指令の発信国にならなかったのだろう、と考えることがある。日本こそカドミウムと水銀の健康被害を一番経験している国なのだが…。

カドミウムは稲の穂に蓄積される。神通川の上流にある亜鉛・鉛鉱山で鉱石を洗浄した排水が浄化処理されることなく流された。その排水には多量のカドミウムが溶け込んでおり、下流の田畑に引き込まれた。その水で育てられた米を食べた人たちは腎臓を壊し、カルシウムが身体から尿と一緒に出て行ってしまった。全身の骨がスカスカな状態になり、つまずいただけで足の骨が折れて、皆「痛い、痛い」と泣き叫ぶ。これがイタイイタイ病。1968 年に公害病と認定されたが、対応をとるまでにどれほどの人たちが苦しんだことだろう…。

水銀禍については詳しく述べるまでもないだろう。工場から排出された有機水銀が水俣湾の魚に蓄積されて人の口に入り、人の神経を侵してしまった。水俣病の原因と言えば世界中の誰もが分かる。これほどはっきりした公害を経験した国なのだが、日本にはRoHS 指令に相当する法律はない。

RoHS 指令で一番の成果をあげるとすると、私は鉛/ 錫半田から鉛フリー半田への切り替わりを選びたい。鉛/錫半田は100 年以上かけて築いた信頼性を基盤に持っている。多分、日本でもアメリカでも、「鉛が健康、環境に良くないから、鉛/ 錫半田から鉛フリー半田へ切り替えたい」と政府が言って、業界が動いてくれたかどうか…と思うほどの大きな技術基盤。これを数年で切り替えてしまった。

28 か国を束ねるEUだからこそできたように思っている。28 か国ともなると各国の利害を調整していたのではまとまらない。理念で動かすしかない。理念が鉛フリー半田という新しい技術を進めさせて、100 年以上の技術にとってかわったことは、EU委員会の大きな自信になったことだろう。そしてRoHS は新しい理念「内分泌撹乱の疑いの高いフタル酸エステルを、より安全と思えるものに切り替える」に動き出した。2019 年からは、電気電子製品には4 種のフタル酸エステルが使えなくなる。RoHS指令は4 年ごとに規制物質、適用除外の見直しを行い、進化する法律になっている。

『私の含有化学物質管理』

第10回 中国RoHSとの出会い

2018/09/19

2006 年、中国RoHS「電子情報製品汚染抑制管理弁法」の施行の1 年前、起案者の黄建忠氏が来日して説明会を開く、というので聞きに行った。黄建忠氏は60 歳近い好々爺の風貌の方で、同時通訳がついて説明してくれた。

概要は、

② 対象は電子情報製品。規制物質の含有を禁止する製品は「国家重点管理目録」で示す。

③ 規制化学物質を含有しない製品はe マーク、含有する製品は環境保護期限を示すマークを付けるとともに含有物質名称、含有箇所を明記した表を作成する。

④ 包材は安全なものを使用し、包材に材質マークを付ける。

最後に「私たちはEUと同じ法律は作りません。この法律には適用除外は一切設けません」と自慢するように言った。確かに環境保護期限の明示義務や包材材質の記載義務など、EUのRoHS 指令とは違ったものになっているが、「適用除外」がないと現実にモノ作りができない。例えば高濃度鉛半田が使えないとIC が作れない、鉄やアルミに鉛添加しないと綺麗な切削加工ができない、セラミック部品に鉛添加が認められないとピエゾ素子などが作れない、など製品作りに不可欠のものがあり、EU RoHS では「適用除外」としている。

「本当に適用除外を一切設けないのか?」と確認の質問を投げ掛けてみた。通訳が悪いのか、それとも質問の意図が理解できなかったのか、戻ってきたのは「私たちの法律には適用除外は一切ありません」と、説明時と同じ言葉。この時、この法律では「国家重点管理目録」に記載できる製品は出てこない、と直感した。同時にこの法律の意図は何か、理念はいったいどこにあるのか、疑問を持った。

「環境保護期限マークと含有物質名称・含有箇所を明記した表作成の義務」は、多分日本版RoHS と呼ばれる「J-MOSS」(家電製品に6 物質の含有情報公開を義務付けた法)に対抗したもの。「包材は安全なものを使用し、包材に材質マークを付ける」は、欧州の包材重金属指令と日本の資源有効利用促進法を参考にして作ったもの、と思える。

公示されると、その内容はびっくりするものだった。対象が電子情報製品という話だったが、素材、部品から、その製品の製造機、金型までが管理対象になっている。当然のことながら「国家重点管理目録」は空っぽ。

2007 年に法律が施行されると、色々なトラブル情報が入ってきた。一番多いのが、「包材マークがついていない」と言われて通関でとめられること、次に環境保護期限マークがついているかはっきりしない、として開梱されること。海外からの荷物の通関での開梱トラブルは非常に多いようで、私自身も北京の友人に送った小包みを二度も開梱され、いずれも梱包がボロボロになった状態で届いている。

中国の通関については、私自身は良い印象を持っていない。広州近くの街に生産委託のために何度も訪れたが、その多くは香港からジェットフェリーを利用した。3 時間ほど珠江を遡って到着したローカルな港で通関手続きを受ける。コンクリート作りの通関建屋では濃緑の制服を着た係官が4 ~ 5 人立っているが、その誰もが笑顔ひとつなく、その上言葉ひとつない。荷物検査をする際も一言も発することなく、アゴで「こっちへ来い」、「荷物を開けろ」、「行ってよし」と指図する。やましいことはないのに、異常な雰囲気にひどく緊張させられたことを思い出す。

通関で梱包を解かれる問題をどうしようか… 輸出梱包を担当する部署と相談し、「包材の材質マークが外箱で見えれば、包材マークの確認のために開梱されることはないだろう。じゃあ外箱で全包材のマークを見えるようにしよう。全包材のマークを1 枚にまとめて、外箱の3 面に貼り、どのように積まれても見えるようにしよう」という結論を出し、図のような包材マークを作った。

図表16 中国向け梱包に貼った包材マーク

ちょっと乱暴だとは思ったが、記載した包材を使っている/ いない、にかかわらず、全てを網羅したラベルにした。このラベルを外箱に貼って半年間、「開梱された」との報告が入ってこなかったので、何とかうまくいったように思っている。

2012 年の改定で、規制製品をCCC認証(中国の安全環境規格認証で、中国の認証機関の審査を受ける)の対象にしようとしたが、ここでも適用除外が設定されなかったために対象製品を決めることができず、「国家重点管理目録」は空っぽのままで、その後この「電子情報製品汚染抑制管理弁法」はボツになっている。

2016 年になって改定された。さすがに素材や金型まで含めた電子情報製品では無理があると理解したのか、「電器電子製品有害物質使用制限管理弁法」という名称に変わり、対象も家電・IT 製品を含めた内容に変わっている。2016 年7 月から施行されたのだが、ここでも適用除外項目が明示されておらず、規制物質禁止となる具体的な製品リスト「有害物質使用制限管理目録」は空っぽのまま。

最初の中国RoHS 法から10 年経った2017 年6 月、やっと対象製品リスト案が提示された。今度は「適用除外項目を設ける」との記載があった。

中国RoHS の法律化の目的は何だったのだろう…。中国の環境汚染の実態を考えると、EU RoHS をそのまま持ってくるのが一番だったと思うのだが…。中国の通訳から以前に聞いた「メンツを失うことが一番怖い」という言葉を思い出した。

『私の含有化学物質管理』

第11回 REACH規則について思うこと

2018/11/20

私自身は機械屋で化学物質規制には素人ながら、EUのREACH規則がなぜ今頃になって施行されたのだろう、と以前から疑問を持っていた。

世の中にはCAS登録された化学物質が1 億種に達し、日本だけでも毎年100 万種以上の新規化学物質が世の中に出されていると聞いた。当然作り出して世の中に出すには安全性や環境への影響は確認しているはず、と思っているのだが… 実態はどうなのだろう。

1950 年代、PCB(ポリ塩化ビフェニル)と呼ばれる油が日本で工業生産され、熱にも強く、劣化もせず、「夢の油」として電気トランスや熱冷媒に使われた。「夢の油」… そう1968 年に「カネミ油症事件」が起きるまでは…。米ぬか油の精製の冷媒に使われていたPCB が配管の小さな亀裂から漏れ出して米ぬか油を汚染、それを口にした人たちが食中毒を起こし重症に陥った。患者本人だけでなく患者の赤ちゃんにまで皮膚が黒くなる症状が現れた。猛毒といわれるダイオキシン被害に似た症状が全身に出て長く苦しんだ事件。

大量に作られたPCB は、熱に強い、劣化しないという性質が災いしてなかなか分解が進まず、いまも多くが各企業の倉庫に厳重保管されている。カネミ油症事件がきっかけで、1973 年に日本で「化審法(化学物質の審査及び製造等の規制に関する法律)」ができ、新規化学物質は市場に出される前に審査されるようになった、と聞いている。

これによって化学物質のリスクはなくなったのだろうか? アスベストも大量に使われ、30 年経ってから中皮腫の原因が問われている。化学物質管理は、使ってみて事件が起きてから危険性が認識され規制がかけられる「後追い管理」にならざるを得ないのだろうか?

REACH規則はEUでの最終の化学物質管理規則といわれるが、「後追い管理」を解決できるのだろうか? REACH規則は、新規、既存にかかわらず化学物質を1トン/ 年・社、製造または輸入に対し、登録させ、安全性評価を企業責任で行わせようとしている。ガンや催奇性、内分泌かく乱などのリスクのある化学物質に対しては、製造量にかかわらず高懸念物質として抽出し、順次「認可物質」、「制限物質」に認定し、「認可物質」とされると製造も使用も認可を受けないと行えない。

1トン/ 年・社以上の化学物質に関しては、「届け出」→「評価」→「審査、認定」と管理のワクが掛けられ、1トン/ 年・社以下の既存化学物質に対しても高懸念物質は順次「認可」か「制限」の規制を受けるが、1トン/ 年・社以下の新規化学物質についての管理ワクがすっぽり抜けている。

1トン/ 年・社以下の新規化学物質は「届け出」も「評価」も「審査」もされることなく世の中に出ていってしまうが、大丈夫だろうか? 「後追い管理」のリスクが残ってしまうように思えるのだが、REACH規則では次のステップを考えているのだろうか、それとも企業の自主管理に任せようとしているのか…?

EU の化学物質管理規則には以前「10 kg 以上の新規化学物質は届け出、審査の義務」が設けられていたが、REACH規則に統合された折に消えてしまった。欧州の環境担当者から「少量の新規化学物質の届け出は手続きが面倒、と欧州企業がいうのでREACH規則でなくしたらしい」という話を聞いたが、なぜRoHS 指令の時のように理念優先で進められなかったのか、ちぐはぐな印象がぬぐえない。

REACH規則はアーティクル(成形品)に含有される化学物質に関しても管理ワクを設けている。「高懸念物質を0.1 % 以上含有する場合は納入先に含有情報を伝える」、「アーティクル中の高懸念物質のトータル量が1 トン/ 年・社を超える場合は届け出る」との義務を持つ。

この「高懸念物質を0.1 % 以上含有する場合は含有情報伝達義務」の含有情報集めがなかなか難物で、日本ではどの企業も大変な苦労を強いられている。全てのアーティクルが日本だけで作られていればいいのだが、いまや多くは東南アジア、中国などで作られている。「メイドイン・ジャパン」と書かれているものも、最終組み立て国が日本というだけで、中の部品の大半は外国製になっている。「0.1 % 以上含有」の分母は、当初ECHA(欧州化学品庁)のガイドラインで「製品重量」とされていたが、2016 年にEU裁判所が見直し裁定を出したことで「アーティクル重量」に解釈が変更された。製品重量が分母であれば微小な部品は無視することができたが、分母がアーティクル重量となったことで部品単位で含有化学物質情報を確認することが必要になった。私たちの開発していた製品では1 機種だけで部品数は1 万点以上になる。これ程の数に対して高懸念物質の含有情報を収集するとなると、絶望的な思いにならざるを得ない。RoHS 指令の時の6 物質でさえ大変な負荷を強いられたが、REACH規則の高懸念物質は200 を超え、更に毎年増えていく。

EUも同様の状況だと思われるのだが、どのように対応しているのだろう…。

EUはいまや28 カ国の集合体。言語も様々で、当然日本より高懸念物質含有情報収集が難しいと思われるが、どうしているのだろう? 欧州の企業人に話を聞く機会を得たが、「高懸念物質を含有していればサプライヤーは受領者に含有情報を流せ、と法律が言っているのだから情報が来るまで待っていればいい」、と割り切った回答が返ってきた。ECHAが出しているガイドラインを読むと、「高懸念物質含有の有無情報を上流企業に要求し、それでも来なければその上流企業に問い合わせる」よう薦めているが、ガイドラインには法的拘束力がない。それに現実問題として、部品が海外製だと「その上流企業に問い合わせる」こと自体そう簡単にはいかない。サプライチェーンのどこか一か所でも情報伝達を怠るかミスをすると、その下流には正しい含有情報が伝わらないが、この場合の責任はどこに問うつもりなのか?

「アーティクルの高懸念物質含有情報伝達の義務」をREACH規則に加えた人たちは、意義をどのように考えていたのだろう? 現実をよく知らない人たちが「思い付き」で入れた、とは思いたくないが…。これほどの負荷を強いているのだから、せめて実施により効果がどれほど上がったかを公表してもらえれば理念が見えてくるのだが、いまのところ全く見えてこない。

『私の含有化学物質管理』

第12回 含有化学物質規制の意義について考える

2018/12/17

この1 年、本コラム欄で私が体験したことをもとに、カドミウム指令、RoHS 指令など法令への違反リスクについて紹介させていただいてきた。私たちは含有化学物質規制法への対応に大変苦労させられているのだが、その法律を作る側はどのようなことを考えて策定したのだろう…。

1983 年に施行されたEU包材重金属指令では、鉛、カドミウム、水銀、六価クロムが規制されている。梱包材は一番最初に躊躇なく廃棄されてしまうもので、含んでいる重金属は焼却されても灰に残ってしまう。廃棄作業者がその煙や灰を吸えば急性鉛中毒やカドミウム中毒などを起こすし、その焼却灰を埋め立てると土壌に重金属が溶け出して地下水や河川汚染を起こす。バルト海がかつて深刻な重金属汚染に見舞われたことは周知のことで、梱包材が最初に規制されたのは当然なことと思える。

包材重金属指令違反はEUで厳しくチェックされていると思っていたのだが、摘発情報はほとんど見当たらない。一方、米国(15 州)もEUと同じ時期に包材重金属規制法を制定しているが、こちらは厳しくチェックされており、時折抜き打ち検査が行われている。NY州では「初犯は最高罰金額1 万ドル、再犯時は2 万ドル/ 件(棚の1商品を1 件とカウント)」の高額罰金が設定されている。この罰金のニュースが流された途端、「違反指摘された製品が一夜で商店の棚から消えた」との記事を目にした。米国は指摘に対応しないとびっくりするほどの高額罰金であっても厳しく法を適応する。さすが米国包材重金属規制はそれなりの効果を上げている。

日本では印刷インク工業連合会が「食品用包装材料のインクには有害物質を使用しない」との自主規制を掛けているが、私自身は包材全体への規制が必要だと思っている。

EUカドミウム指令(危険な物質の調剤と上市を制限する指令76/769EEC)は塗料、樹脂にカドミウムの含有を禁止しているが、100 ppmと非常に厳しい規制値が設定されている。カドミウムとはそれほど健康被害を起こす化学物質なのだろうか? カドミウムを含む塗料は、はがす際に作業者が吸い込んで肺水腫中毒などを起こす危険が指摘されている。またプラスチックに含有されると、焼却の際に出る煙塵を作業者が吸うと急性中毒を起こす。また発ガン性も指摘されている。そして焼却灰が埋め立てられると、雨に溶け出し土壌や河川、海洋の汚染を起こす。健康リスクの大きさを考えると規制化は当然のように思われる。

日本ではイタイイタイ病の原因になったものだが、どのような規制がなされているのだろう…? 水質基準(排水、地下水)と食品(コメ)で規制されているのが見つかったが、塗料や樹脂への含有規制は見当たらない。多くの工業会や塗料メーカーの自主規制でインクや塗料への含有を規制したりしているが、海外から入ってくるものに対しては歯止めがない。実際、東南アジアや中国から入ってきた製品梱包のPP バンドやラベルのインクにカドミウムが含有されているのを何度も経験した。なおイタイイタイ病を起こした地域で育ったコメの一部は、いまだに食品には使われずに糊などに加工されていると聞いた。一度汚染が起こると、その影響は簡単に消えることはなさそうだ。

EU RoHS 指令は電気電子製品の鉛、カドミウム、水銀、六価クロム、特定臭素系難燃剤含有を禁止したものだが、いまや年間に何億台という数のTVやパソコンが製造され廃棄されている状況を見れば、この規制が持つ意義は明らかだと思う。発展途上国での半田付け作業を想像してみても、作業者は排煙装置など不備な中で並んで半田付けをしていて、一日鉛蒸気を吸い続けている。廃電気電子製品の処理でも、廃棄基板から電子部品を抜き取るため火をたいたドラム缶の上に基板を置いて作業し、一日中半田の鉛蒸気を吸っている実態をアジアで私自身目にしている。また電子部品から金を取り出すため強い酸で金属を溶かし、金だけを抽出した後に廃液を下水に流している実態も目にした。半田の鉛フリーを実現しただけでも大きいと思っている。

鉄製品のメッキについても、RoHS 指令以前は六価クロメート処理がほとんどだったが、RoHS 指令によっていまや多くのメッキ処理が毒性の小さい三価クロメート処理に替わっている。六価クロムは強い酸化性で、皮膚につくと皮膚炎や潰瘍を生じる。昔はメッキ工場で働く人たちの鼻に「鼻中隔穿孔」と言われる孔があいたことが知られている。「鼻中隔穿孔ができてメッキ職人一人前」、と言われた時代があったと聞いたことがある。六価クロムは発ガン性があり、長期の吸引は肺ガンの原因として指摘されている。水溶性で、廃棄された部品などから溶け出して汚染を起こす。地下水などの汚染水の長期摂取は胃ガン、大腸ガンを生じる。メッキ工場で働く作業者の健康リスクを減らしたこと、河川や地下水の六価クロム汚染のリスクを減らしたことは大きな成果だと思う。

2006 年のEU RoHS指令施行以来12 年、世界でRoHS同様の法律を施行している国は毎年拡がっていっているが、EU以外ではまだ10 カ国程度。世界がRoHS 指令に統一して動くようになれば、とてつもなく大きな環境改善が得られるのだが…。

日本にはまだRoHS 指令のような規制がない。2001 年のオランダ税関でのゲーム機通関差止め事件のショックが大きく、日本の企業は大変な努力をして輸出品のRoHS 対応を進めているのだが、国全体での削減は進んでいるのだろうか? 「RoHS 締結国に売れない製品だから日本で売ろう」… 気が付いたら焼却処分場や埋立処分場から鉛やカドミウムなどが漏れ出して河川が重金属汚染されている、ということにならないか。企業人としてRoHS対応などに走り回っていた立場から解放されたいま、自分たちの足元が大丈夫なのかどうか、立ち止まって考えてみたいと思っている。

終わり

『RoHS 指令ってどんな規制?』

第1回 RoHS 指令が公布されて

2020/8/26

はじめに

2006年に施行されたRoHS指令、十数年経った今でも多くの日本企業が対応に苦慮しています。いまだに自信をもって「対応ができている」と言えないのがこのRoHS指令ではないでしょうか。RoHS指令を理解するためのポイントについて紹介していきたいと思います。

1. RoHS指令が公布されて

(2015年の改定で2019年7月よりフタル酸エステル4種が規制物質に追加)

RoHS指令が2003年に公布されたとき、どうしたらいいのか頭の中は大混乱でした。鉛が半田に使われているくらいはすぐに分かったのですが、半田以外にどの部品、どの材料に使われているのか全く知識がありませんでした。ましてやカドミウムともなるとニカド電池以外に思いつきません。「この法律の前に「材料表示法」を展開しておいてほしいよ」と悪態をついたものです。食品のパッケージには「原材料名:小麦粉、砂糖、卵白、ごま油 諸々…」と成分表示がされていて、アレルギー成分があれば避けることができます。衣料だって「ウール70%、綿30%」ちゃんと表示がされています。電気製品も機械製品も部品単位で材料表示を法律で決めて世界に展開しておいてくれれば、どの部品を切り替えればいいかすぐに判断ができるのに… 法律の出し方が逆では、と嘆いたものです。

少し経つと多少なりの情報が入ってきました。「塩ビは鉛を添加しないと成形時の熱でやられて劣化が早まるので、ほとんどの製品に鉛が入っているらしい。カドミウムは電池以外にもプラスチックの着色に使われているらしい。プラスチック製の電気コネクター類は臭素系難燃剤が入っているらしい」、などなどこれまで知らなかったことが分かってきました。 でも付け焼刃の知識なので、次々と対応抜けが出てきます。液晶表示ユニットを製品に組み込んでいたのですが、そのバックライトに細い蛍光管が使われていることに誰も気付きませんでした。蛍光管には水銀が入っています。気が付いた時にはタイムリミットオーバー。

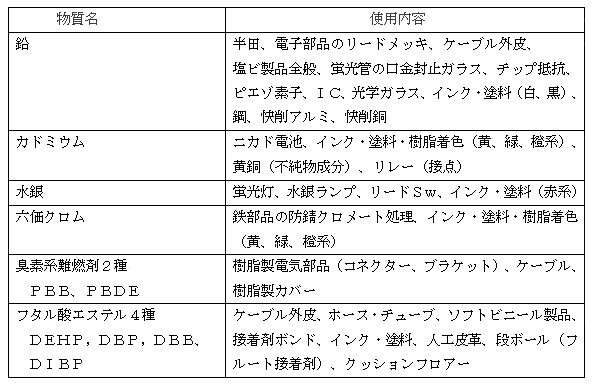

「蛍光灯の水銀は適用除外」となっていることを知ってほっとしたのも束の間、米国の州法に水銀規制の法があり「水銀を含有する製品には警告表示が義務」。あわてて米国の関係機関にお伺いを立てて警告ラベルを貼る対応をとってぎりぎりセーフ、といった混乱の繰り返しでした。その時にまとめた「RoHS指令規制物質の含有可能性部品一覧」を図表1に載せておきました。昨年追加になったフタル酸エステルについても追記してあります。

図表1 RoHS指令規制物質の含有可能性部品一覧

大手の電気電子メーカーが行ったのに倣って私たちも「RoHS指令対応ガイドライン」なるものを作成し、1次、2次のサプライヤーさんに集まってもらい半日かけて説明し、部品それぞれがRoHS指令対応できていることを確認して「対応保証書」を出してください、と要望を伝えました。

一部の海外調達部品はすぐに保証書が集まってきました。しかも専門機関による分析データ付きです。さすがと思ってよく見てみると、どうやら他社の部品の分析データをコピーし、部品名や部品番号を消して書き直したもの。国内の中間サプライヤーさんに海外の製造先に問い合わせをかけてもらったところ、「分析した他社と同じ材料で作っているから問題ない、保証する」との回答を得ましたが、他社と同じ材料が本当に使われているのかどうかの保証ができていないので、なかなか釈然としません。結局はこちらで再分析にかけて確認し、決着をつけざるを得ませんでした。

どんなに催促しても1割程度の部品は対応保証書が集まりませんでした。最後は実部品を集めて蛍光ⅹ線分析にかけ可否判定しました。昨年からはRoHS指令の規制物質にフタル酸エステル4種が加わりましたので、蛍光ⅹ線分析だけでは結論が得られなくなりました。これから対応の確認がより大変になることと感じています。

次回、RoHS指令を理解する上で重要なポイントについて紹介します。

『RoHS 指令ってどんな規制?』

第2回 RoHs 指令を理解する上で重要なポイントについて

2020/9/28

1.RoHS指令を理解する上で重要なポイントについて

RoHS指令には他のEU化学物質規制と違った独特の規定があります。注意が必要なポイントについて紹介したいと思います。

2.その1、禁止物質の最大許容濃度の基準について書かれた次の一文

「最大許容濃度はカドミウムが100ppm、その他が1,000ppm。基準値の濃度は均質材質に対して適用する」基準値が均質材質とされたことで、大変面倒なことが起きてきます。コンデンサーを例に見てみましょう。

均質材質で構成されているのは、

① 誘電体フィルム

② 金属箔または蒸着膜

③ 外装ケース素材

④ 外装ケースの印刷インク

⑤ リード線素材

⑥ リード線のメッキ

6点それぞれに、禁止物質が基準値以上含まれていないか確認が要求されます。通関やEU国内での抜き打ち検査で、ケースの印刷インクまでチェックされた話はこれまで聞いたことはありませんが、電子部品のリード線に鉛半田メッキが施されていて問題となった例を耳にしたことがあります。少し複雑な電気・電子製品では部品点数が数千点で構成されていますが、「基準値の濃度は均質材質に対して適用」の規定によって確認項目は1万ケ所を超えることになってきます。

この規定はEUの「REACH規則」などとも異なるため、確認項目の増加以外に困った問題を生じてきます。

REACH規則では「アーティクル(成形品)の製造者は0.1%以上の高懸念物質が含有していれば、その情報を下流の受給者に対し伝えなければならない。0.1%の分母は部品重量とする」(分母を部品重量とする規定はEU裁判所裁定)、と規定されています。ネジや金属部品のメッキ処理に六価クロメート処理が行われていた場合、部品重量をベースとした六価クロム濃度は数ppm~数十ppmレベルなので、製造者は六価クロム濃度が0.1%以下として下流に含有の情報を伝える義務はありません。この部品を受け取った受給者がEU内で販売する電気・電子製品にこの部品を組み込むと、RoHS指令の均質材質の規定を受け、メッキ被膜を分母とする計算となって数万ppmの六価クロムが含有されるためRoHS指令違反になります。

3.その2、規制物質が増えていく一方で適用除外品目が減っていく

規制物質は電気・電子製品のいたるところに使われていて代替化に大変な苦労をしているのですが、やっと対応できたと安心した途端、次の規制物質にまた振り回されることになります。RoHS指令は4年ごとに規制内容を見直すことになっています。規制物質に関しては当面6物質だけだと思っていたのですが、2019年7月からフタル酸エステル4種が規制に追加されています。数年前から告知されていましたので、多くの企業が対応を進めていましたが、いざ施行時期になって「ケーブルに禁止のフタル酸エステルが見つかった…」といった話を耳にしました。含有されている化学物質が規制物質かそうでないかは外から判断できないため、いつまでたってもこのような問題が起きてくるのが化学物質規制対応の難しさです。

今後も追加があるか…?EU委員会がドイツの非営利民間環境研究機関Oko-Institut e.V. に検討を依頼した、との情報を目にしています。候補物質を図表2に記載しました。

図表2 RoHS指令で新規に規制を検討している物質

中間報告をみる限りではリン化インジウム、ベリリウムおよびその化合物、硫酸ニッケル、スルファミン酸ニッケル、二塩化コバルト、硫酸コバルトが次の規制に入る可能性は小さいと思われますが、最終結論は出ていません。三酸化アンチモン、テトラブロモビスフェノールA、中鎖塩素化パラフィンは注視する必要があります。

規制物質が増える一方で、これまで適用除外とされていたものが除外から外れていきます。もともと適用除外になっていたものは「代替技術がない、代替化するとかえって環境に悪影響を及ぼす」だけが対象で、新たな技術が出てくれば当然適用除外から外されていきます。高圧水銀ランプも2015年からは水銀規制の適用除外から外れていますので、今はEUで販売することはできません。高輝度白色LEDライトの登場が後を押したと思います。蛍光灯ランプの水銀はまだ適用除外を受けていますが、含有量はミニマムに抑えられています。アルミニウムに含有される鉛も、当初は全カテゴリーで「0.4%までの含有」が適用除外となっていたのですが、見直しで医療機器、監視制御機器以外の製品については「①機械加工用途、②リサイクルアルミニウム利用」に対してのみ0.4%の含有が許されています。もともとアルミニウムへの鉛添加は旋盤加工やフライス加工での切削性を確保するためのものなので、機械加工を伴わないアルミ鋳物やアルミダイキャストには鉛は不要、とみなされた結果だと考えられます。RoHS適用除外になっているからと安心していると、いつの間にか除外から外れていて違反状態になっている、といったことが起こってきます。

次回、RoHS指令が生まれた背景について紹介します。

『RoHS 指令ってどんな規制?』

第3回 RoHS 指令が生まれた背景

2020/10/26

RoHS指令ができる以前のEUの化学物質規制を見ていくと、1991年にカドミウム指令(76/769/EEC(危険物質及び調剤の上市と使用の制限指令))、1994年に包材重金属指令が施行されています。カドミウム指令はプラスチック、インク・塗料にカドミウムの添加を禁止した法令で、人がカドミウムに触れて健康被害を起こすことを防ぐためのものです。この時、印刷機や裁断機、調理器、トイレ関連器具など人に直接、間接で接するものにカドミウムメッキを施すことが禁止されています。カドミウムは人への毒性がよほど強いものとして認識されているようです。

包材重金属指令は包材に鉛、カドミウム、水銀、六価クロムの4種の重金属を含有することを禁止したものですが、包材は製品を取り出すと役目を終えるので、作られてから短期間に廃棄物になってしまうことを考えると早く規制がかかることは当然だと思えます。廃棄された梱包材は一部はリサイクルに回りますが、残念ながら大半が焼却や埋め立てに回ってしまっているのが現状です。焼却されると紙やプラスチックなどの有機物は炭酸ガスに変わりますが、添加されていた重金属は大気中に金属蒸気として排出されるか、燃え残った灰の中に残渣として残ってしまいます。大気中に飛び散った金属蒸気はやがて地上に落ちてきます。焼却場に残った灰は大半が埋め立てに回るしかなく、地下水や河川の汚染の原因となっていました。

北海、バルト海では1970年代にはアザラシなどの大量死が発生しています。特にバルト海は地図を見ると一目瞭然ですが、スカンジナビア半島とユトランド半島に入り口を挟められて、閉ざされた内海のようになっています。一度海洋汚染がおきるとなかなか元に戻りにくい地勢になっていることが分かります。アザラシなどの大量死の原因についてはダイオキシン汚染が原因とも伝染病が原因とも言われていますが、海洋汚染がその元になっていることは誰も否定していないほどに深刻な状況だったと言われています。

埋め立てによる重金属汚染がクローズアップされたのもこのころからです。自動車、家電製品が普及し、寿命がきた製品の処理が問題になってきました。リサイクルに回るのは大きな板金や筐体ばかりで、電気基板や小さなケーブル、小物のプラスチック部品などは大半が埋め立てに回っていました。特にヨーロッパでは焼却炉から発生するダイオキシンが問題視され、塩ビを多用する電気部品は焼却されることが少なく、ほとんどが埋め立てに回っていました。悪いことに北欧の国々は酸性雨の洗礼を受けることになります。原因は東ヨーロッパの国々が出す排気ガス。硫黄を含んだ石油が多量に使われており、煤煙が風に乗って北ヨーロッパに飛散し、酸性雨を降らせていました。以前仕事でスウェーデンを訪れたことがあるのですが、ある夫人からこんな話を聞かされました。「最近銀髪が増えてきて困ってるのよ…」スウェーデンは金髪の人が多いので加齢による白髪の話かな…?と思って聞いていると、「毎週末に湖のほとりの別荘に行き、湖で泳ぐのだけれども、湖が酸性化して髪が脱色されてしまうのよ」とのこと。PH4レベルの強い酸性にもなるそうで、多くの湖から魚が消えた、との話も聞きました。

埋め立てられた廃電気・電子製品に含まれる鉛やカドミウムは真水にはほとんど溶けないのですが、酸性水には容易に溶けてしまいます。鉛半田やニカド電池から多量の鉛、カドミウムが溶け出して河川を、そして海洋を激しく汚染していました。

埋め立て現場

埋め立て現場

これらの汚染を体験したスウェーデンの女性が、EUの環境委員の在籍時にEU委員会に働きかけてRoHS指令を推進したと聞いています。当初は廃電気電子製品の処理に関する規制=WEEEと一体でしたが、製品を作る際の規制と廃棄処理に関する規制を分けようということになり、2003年にRoHS指令として公布されました。

RoHS指令を出すにあたり、EU内では大変な葛藤があったと思います。これまで電気電子製品に普通に使われていた技術をそっくり代替化していかないといけないのですから、EU内のメーカーから反対の声が大きく上がったはずです。これらの声を押し切って実施したところにEUの意義があるように思います。EUでは多くの国々が接しあっているため、隣の国が汚染を出すと下流の国が危害をこうむることになります。上流から下流まで一致した行動をとらないと河川の汚染も海洋の汚染も防ぐことはできません。

RoHS指令の施行によって、汚染の低減だけでなく製品作りからリサイクルに従事する人たちの健康被害が低減できるだろうことが予想できます。メッキ工場では毒性の高い六価クロメートが安全な三価クロメートに変われば、作業者の癌のリスクが大きく下がります。欧州の廃家電の多くがアフリカに持ち込まれ、環境設備も不十分な作業場で解体処理されていますが、作業者の鉛やカドミウムに触れるリスクが減り、また解体現場から流れ出す廃水や廃液からの健康リスクも減ってくるはずです。対応に苦労はさせられていますが、人類全体にとってとても大きな意義をもつ指令だと思っています。

次回はRoHS指令対応の実態についてお話しします。

『RoHS 指令ってどんな規制?』

第4回 RoHS指令対応の実態について

2020/11/24

RoH指令対応の実態について

2006年に施行されたRoHS指令、その対応はうまく行えているのでしょうか? 対応の実態について見ていきたいと思います。私の経験した中には以下のような違反事例がありました。

(1) 鉛フリー半田と鉛入り半田の誤使用

(2)半田ゴテの使いまわしによる鉛汚染

(3) ハーネスのケーブルに鉛入りケーブルの混入

(4) 六価クロメート防錆処理されたネジや部品の混入

(5) 塩ビパイプ加工部品に「鉛入り塩ビパイプ」を誤使用

(6) 樹脂部品の着色にカドミウム系顔料使用

(7) ネジロックのペイントに六価クロム系顔料含有

(8) ラベルのインクにカドミウム系顔料、鉛系顔料含有

これらの違反はハンディタイプの蛍光エックス線分析機を使って部品をチェックしたことで判明したものですが、供給先からはいずれも「RoHS 指令対応品」として納品されたものばかりでした。一番多かったのが(4)の六価クロメート処理部品の混入ですが、これだけは色味で判定しています。六価クロメート処理された部品の色は黄色ですが、RoHS 指令対応のために切り替えた三価クロメート処理の色はピンクがかった銀色で、標準サンプルが置いてあれば直ちに違反が分かります。それにしても一目で違反と分かる六価クロメート処理部品が、堂々と「RoHS 指令対応品」として納入されていたことに驚いたものです。六価クロメート処理部品の混入以外の件も、もし蛍光エックス線分析機を使っていなければRoHS 指令対応品として流れていったはずのものばかりです。臭素系難燃剤PBB, PBDEについては、蛍光エックス線分析機では臭素としか検出できないため、バラツキに比べて明らかに大きな臭素の値が出た場合、メーカーに「どの臭素系難燃剤が含有しているか」問い合わせを掛けて合否判断をしています。

これに加えて2019 年7 月からは4 種のフタル酸エステルが含有禁止になりましたが、フタル酸エステルは柔らかい塩ビ製品には必ずと言っていいほど添加されている成分で、電気製品ではケーブル、掃除機のホースなどに使われています。2006 年施行の6 物質規制への対応で、やっとケーブルを鉛フリーに切り替えたところにフタル酸エステルまで禁止されると何を使えば…、と各社悩んだことと思います。対応品に切り替えたつもりが分析に掛けてみると禁止フタル酸エステルが使われていた、という話を何度か耳にしました。RoHS指令を出したEU内の対応実態はどんなものなのでしょう? 指令発祥の地ですから当然きちっと対応が行なわれているはず、と思っていたのですが…

RoHS 指令が施行されてしばらくしてから出された英国の調査報告を見ると、「99 % の製品が99 % 対応できているが、100 % の対応ができた製品は見られない」と記されていました。この結果だと市場のほとんどの電気電子製品がRoHS 指令違反の摘発を受けているはずですが、RAPEX(EU内の規制違反を各国に緊急周知するための連絡システム)には摘発記録が十数件しか記載がありません。ドイツの環境担当者に実情を聞いてみると、「RoHS 指令違反が指摘された製品も堂々とそのまま売り続けられている」とのこと。摘発を受けた十数件の製品はよほど目に余る対応だった、と思われます。RAPEXに記載された要件はいずれも鉛半田の使用で、私が一番多く摘発されるだろうと思っていた六価クロメート処理については、一切記載がありません。この理由を考えてみたのですが、六価クロメート処理の使用を証明するには部品の破壊検査をしなければならないため、と思い至りました。鉛半田の使用は、蛍光エックス線分析機で検査すれば含有濃度の定量数値が得られます。ハンディタイプの蛍光エックス線分析機を使えば、製品や部品を破壊することなく鉛などの元素の濃度が確定できます。一方、六価クロムの含有量の定量測定には部品を煮沸などして六価クロムを溶出させる必要があるため、検査に使用した部品は防錆力が落ちて製品には戻せなくなってしまいます。工場での受け入れ検査では色味で判定できても、違反証明には定量値が必要なのでしょう。そのためになかなか踏み込めなかったものと思われます。

図表4 ハンディタイプ蛍光エックス線分析機(Nitton 社製) 30 秒ほどで含有元素の濃度が表示される

RoHS 指令はEU内の企業にとっても100 % 対応が非常に困難な規制になっています。私もRoHS 指令対応を担当していた時、必死になって情報を集め、最後は確認が得られなかった全部品を蛍光エックス線分析機に掛けるほどのことを行っていますが、それでも判断できなかった部品や漏れた部品が数多く出てきました。RoHS 指令対応を確実に進めることはよほど大変なことだと、身をもって感じています。

次回、RoHS 指令違反リスクを下げる方法について考えてみたいと思います。

『RoHS 指令ってどんな規制?』

第5回 RoHS指令違反リスクをさげる方法を考える

2020/12/21

RoHS指令違反リスクをさげる方法を考える

先月号で日本、EU内の企業もRoHS指令対応に苦戦している様子をお伝えしましたが、RoHS指令違反リスクをさげる方法はないのでしょうか?

設計では要求事項を記載します。例えば「各寸法公差は0.1mm以下、材料はハイインパクトPE、色はマンセルカラー5G5/10、バリなきこと、成形ヒケなきこと」といった記述をし、製品での実現は設計図の記載をもとに製造側が行います。含有化学物質規制がなかったころなら、この記述でよかったのですが、RoHS指令などの化学物質規制が出てからは要求事項の記載だけでは済まなくなりました。

次の例を見てください。図表5の部品は試作時の確認ではRoHS指令対応ができていたのですが、量産になり再度分析してみると、高濃度のカドミウムが検出されました。色も寸法も試作時のものと全く差異はありません。試作時は国内メーカーで行い、「マスターバッチ」と呼ばれる着色ペレットを作り透明ペレットに一定量混ぜて成形していました。マスターバッチは樹脂メーカーに色サンプルを提示して作ってもらうもので、ペレットも添加する色剤も樹脂メーカーがその化学物質成分を把握していますので、確実なRoHS指令対応が行えます。日本での部品成形では主にこの方法が使われています。量産に移ってからの部品製造はコストダウンのために東南アジアに移されていました。世界中どこでもマスターバッチを作って成型するのが普通だと思っていたのですが、こちらでは「ドライカラー」と呼ばれる顔料の粉を透明ペレットに混ぜて成形する方式が多く行われていました。

図表5 着色樹脂部品

図表6 透明ペレットとドライカラー

図表6 透明ペレットとドライカラー

マスターバッチ方式だと多くの着色ペレットを保管していなければなりませんし、注文が切れれば廃棄されるペレットが生じます。ドライカラー着色方式だと、倉庫に保管するのは透明ペレットだけでよく、注文がくれば街のドライカラー専門店に行って色剤を調合してもらえばいいので、保管スペースも小さくて済み、ペレットの廃棄もほとんど出さなくて済みます。東南アジアの多くの国では、法律で鉛やカドミウムなどの使用規制が掛かっていませんので、ドライカラーに普通に鉛やカドミウムが入ってきます。また法規制がないので、ドライカラー専門店自身が、自分たちが販売している製品にどんな化学物質が入っているかなど全く気にしません。そんな状況ですので成形工場の人たちに自分たちが作る部品にどんな化学物質が入っているかなど分かるはずがありません。設計図面に「RoHS指令規制物質を含有しないこと」と要求事項を書いても、製造がグローバル化している現状では対応できない場合が出てきているのが実態です。設計の書き方を変えていく必要があります。

どう変えればいいか…?

設計では材料を「ハイインパクトPE」と書くのではなくて「A社製ハイインパクトPE、マスターバッチ番号**番」と書けばよかったのです。ただし事前にA社にRoHS指令対応品であることを確認して、色サンプルを示してマスターバッチの番号を決めておく必要があります。できれば社内で使うプラスチックの種類と色を標準化しておけば、少量部品の場合など材料の支給を行うことができるので、含有化学物質が不明な材料の使用を避けることができます。電気ケーブルについても同じことです。これまでは電気安全基準の記載に加え「RoHS指令適合品を使用のこと」と要求事項を記載していたのですが、この記載方法ではどのメーカーのケーブルを使うかは調達先やユニット発注先に一任になってしまいます。製造しているケーブル全てをRoHS指令対応品に切り替えている会社が何社かあります。その会社名を入れて「**社製ケーブルを使用のこと」と記述することによってRoHS指令違反リスクを避けることができます。調達する部品の中にはいくつかの部品をアセンブルしたユニット品があります。私が経験したものでは、ユニット内の基板を固定するネジや板金部品に六価クロメート処理されているものが何度か見つかっています。問い合わせをしてみると、どれが六価クロメート処理品なのか知識がなく、適当に在庫されているネジなどを使っていることが判明しました。ほとんどのアセンブル工場が同様の状況にあると思います。「RoHS指令順守のこと」と書かれていても「何が使ってはいけないもの」なのか分からないところがまだ多いのですから…私たちは六価クロメートと三価クロメートの処理色が明確に分かる色サンプルを作り、アセンブル工場の各所に貼ってもらいました。そうしてからは工場の人たちが自主的に違反を見つけて排除してくれるようになりました。

このようなことだけで全てが解決できればいいのですが、調達しなければならない部品の中には一般市販品もあれば、何ステップも先の海外での調達品もあります。RoHS規制の化学物質の含有有無を問い合わせても、全てのところからの回答は期待できません。また返ってきた回答が根拠を示してくれないケースの方がまだまだ多いのが現状です。そして嫌なことに、このような中にRoHS規制物質を含有した部品が含まれていることを何度か経験しています。はっきりした回答が得られない状況で、どうしても規制物質の含有有無の確定が必要な場合には分析に頼るしかありません。EU委員会では分析はスポットデータでしかないので必ずしもベストな解決策とは捉えていないのですが、私が体験した違反事例はいずれも分析にかけたことによって見つかったことですので、私自身は必要で有効な手段だと思っています。

次回、RoHS規制物質の分析で経験したことについてお話します。

『RoHS 指令ってどんな規制?』

第6回 RoHS 分析の苦い思い出

2021/1/21

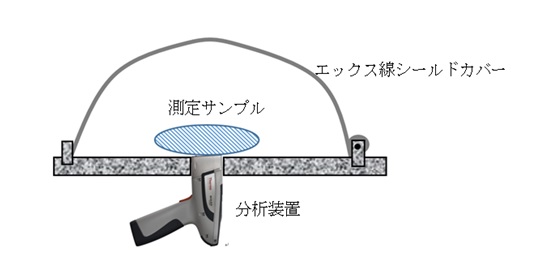

EUのECHA(化学品庁)ではRoHS指令適合の確認に分析を行うことを必ずしもベストなこととは捉えていないのですが、私が経験した限りではサプライヤーから「適合品」とされている部品から「不適合」であることを見つけられたのは、全て分析(六価クロメート処理は色判別)によるものであるため、リスクの高い部品に対しては非常に有効な手段だと思っています。RoHS規制物質の含有を確認するには、鉛やカドミウムなどの元素分析に蛍光エックス線分析、臭素系難燃剤やフタル酸エステルなどの化合物の分析にGC-MS(ガスクロマトグラフィー)と、組み合わせて使うのが一般的なのですが、GC-MSは部品の破壊検査となる上に分析費用が高いので、私たちは第1次RoHS(規制が6物質)での検査は、ハンディタイプの蛍光エックス線分析装置だけで済ませました。私たちが経験したことから参考にしていただけそうなことを紹介いたします。 蛍光エックス線分析は測定対象にエックス線や電子線などエネルギーの高い放射線をぶつけ、出てくるエックス線(蛍光エックス線)をプリズムなどで分光し、含有する元素を定量分析する方法です。プラスチック、金属、塗料・印刷インクなども分析でき、鉛、カドミウム、水銀など主要な元素の定量値が一度に得られます。ハンディタイプの装置がNitton社、JEOL社から出ており、大きな部品から小さな部品まで部品を破壊することなく分析ができます。

図表7 蛍光エックス線分析機検査ボックス

装置からはエックス線が出ますので、遮蔽素材で図表7のような検査ボックスを作り、遠隔操作でデータを得られるようにしました。下から測定エックス線が当てられるようにしたので測定物を置くだけで済み、作業が効率的に進められました。この装置の測定窓は7~8mm程度ありますので、細いケーブルなら5~6本束ねて測定でき、1本でも鉛やカドミウムを含有していれば数千ppmの値を示すので、それから1本ずつチェックしていく方法で効率を上げました。鉛、カドミウム、水銀に関しては測定値がそのままRoHS指令合否判断に使えましたが、六価クロムと臭素系難燃剤PBB, PBDEに対してはいろいろと対応が必要でした。測定でクロムが高濃度で検出された場合、六価クロムなのか安全な三価クロムなのか、それとも金属クロムなのか、判断しなければなりません。ステンレス製部品やクロムメッキが施された部品は外観からすぐに「金属クロム」と判断がつきましたが、着色されたプラスチック部品からクロムが検出された場合には、六価クロム系顔料が使われているのか、三価クロム系顔料なのか、蛍光エックス線分析だけでは判断がつきません。私たちはリスク回避という視点から「プラスチック部品、塗料・インクからクロムが検出された場合はRoHS指令不適合とする」として、染料への切り替えや他社部品への切り替えを進めました。臭素系難燃剤PBB, PBDEは化合物なので、蛍光エックス線分析だけで含有有無の判断はできません。ただし臭素という元素の含有濃度が定量値で得られますので、これを利用しました。「臭素濃度がバラツキに比べて大きい値を示した場合にはメーカーに難燃剤の種類を問い合わせる」としました。メーカーから明確に「PBB, PBDE 以外の臭素系難燃剤名」が出てくれば安心して合格判断でき、回答が不明確な場合はRoHS指令不適合して切り替えを進めました。

蛍光エックス線分析ではいくつか失敗もありました。「RoHS指令対応品」として納入された電子基板を分析に掛けたところ、高濃度の鉛が検出されました。場所を変えても同じ結果だったので、鉛半田を使っている、NGだとして製造側にクレームを入れたのですが、製造からは「確実に鉛フリー半田に切り替えている。間違いはない」との強い回答でした。何度かすったもんだのやり取りをしたのですが、はっと「RoHS適用除外」に思い当たりました。納入された電子基板には米粒大のチップ抵抗が多量に使われていて、測定箇所を変えても測定窓にどれかが引っ掛かってしまいます。チップ抵抗には鉛を高濃度に含有した鉛ガラスが使われていて、この部品から鉛が検出されていたのです。チップ抵抗の鉛ガラスはRoHS指令適用除外になっていたことにやっと気がつき、平謝りです。

ラベルに使われたインクに鉛が使われているのを見逃したミスもありました。ラベル1枚だけを測定位置に置き、ラベルの反りをおさえるために手近にあった透明樹脂の板を上に置いて測定し、低い鉛濃度のデータでRoHS指令適合と判定したのですが、後日、印刷先から「鉛系のインクを使ってしまいました」との連絡が入りました。なぜ分析で引っ掛からなかったのだろう…? 色々調べた結果、測定で出るエックス線はプラスチックや木材などでは数mmの深さまで入り、上に置いた樹脂板の蛍光エックス線成分を大きく拾っていたため、表面に薄く塗布されたインクの鉛データ成分が薄められて、小さな値になっていたことが分かりました。後日、ラベルを数mmの厚さに重ねて再度測定した結果、明確に鉛の含有を確認することができましたが、蛍光エックス線分析の難しさを知った経験でした。

次回、適合宣言書についてお話します。

『RoHS 指令ってどんな規制?』

第7回 適合宣言書について思うこと

2021/2/25

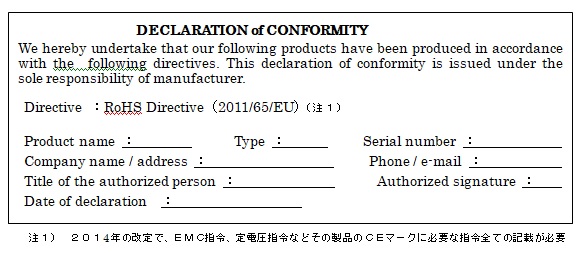

RoHS指令は2013年に改定版が施行され、「最終製品の製造者は適合宣言書を作成した上、製品にCEマークをつけること。適合宣言書と技術文書を10 年間保管すること」が義務となりました。適合宣言書について少し考えてみたいと思います。適合宣言書、何をどう書けばいいのか サンプルを図表8に載せておきました。「本製品はRoHS 指令を守っています」という宣言文と製品情報、製造者情報、責任者の職責/ サイン、作成日が構成必要要素になっています。

図表8 RoHS指令適合宣言書サンプル

RoHS指令はEU各国で罰則を含めた法律になっていますので、EU市場に電気・電子製品を出す以上は対応するのは当然のこと、改めて適合宣言書など不要なはずなのですが…、しかも提出義務があるのではなくて「作成して保管」という中途半端な義務になっています。なぜ最初の施行から7年もたって適合宣言書なのか? EU各国でRoHS指令対応の足並みがそろっていないのではないか、と思っています。

欧州での法順守への姿勢について、かつて体験したことが頭によみがえってきました。ある設備を導入するかどうか、技術見極めのためドイツへ出張しました。実験を見せてもらい説明を受けていたのですが、16時の時報が鳴った途端、「今日はこれまで、また明日来てください」と実験棟から出されてしまいました。非常に高額な取引だったので、当然時間延長をして実験してもらえるものと思っていたのですが、「定時終了が規則だから」と言って帰宅する車でホテルまで送ってくれました。大きなビジネスチャンスよりも規則を優先するドイツ人気質を垣間見せてもらった貴重な体験で、今も鮮やかに記憶に残っています。帰国時に立ち寄った隣国のフランスでは、赤信号を無視して道路を渡る歩行者の多さに驚かされました。警官が見ていても誰も気にせず、次々と赤信号を無視して渡っていきます。フランスの知人にその話をしたら、「信号機は元々車から歩行者を保護するために設置したものだから、安全に渡れるのだったら信号など無視していい」と独特の法解釈の返事が返ってきました。ドイツとフランス、国境を一歩越えただけなのにこれほど法への姿勢が違うものか、と驚かされたことを思い出します。最近のニュースで、「パリでは信号機にセンサーを取り付け、信号違反の歩行者を検知するとパトカーのサイレン音が鳴って違反者を驚かすようにした」と耳にしました。

RoHS指令にきっちりと対応しようとすると、とてつもない努力を必要とします。日本の企業は、2001年にオランダ税関で起きた「カドミウム指令違反によるゲーム機の通関停止、売上損失100億円」という大きなショックを経験し、輸出各社は管理ルールを作成してサプライチェーン全体に展開したり、部品のロットごとの分析データを要求したり、と必死の努力を続けています。一方EUの環境担当者に会った折にEU各国企業のRoHS指令対応の様子を聞いたときの回答は、「国によって格差が大きいなー、いくつかの国では日本の企業のようなきっちりした対応をしているようには思えない」という話でした。EU内では人も製品も国境を素通りで、通関によるチェックがないため、日本企業が受けたような大きなショックを経験していないことが元にあるように思っています。

RoHS指令対応は法令対応ですが、順守するためには品質管理がきちっとできていないと実現できません。EU各国で法令順守への温度差と同様に品質管理にも大きな温度差があることを感じています。スペインでは何台もあるコイン電話機がどれも不調で、必要な電話を掛けるのに1時間近くロスした経験をしています。ローマの空港では、市中央までの電車のチケットを自動販売機で購入しようとしたのですが、何台も並んでいる自動販売機がどれも不調でチケットがなかなか買えず、とうとうチケット無しで乗ったことがあります。その時は車掌が「いいよ、いいよ」とパスさせてくれたのですが、機械と車掌がうまくバランスがとれているなー、と奇妙な感慨を持ったのを思い出します。一方ドイツやスウェーデンでは何度も列車に乗りましたが、チケット販売機のトラブルに遭うことは皆無で、品質管理のEU内地域差の大きさを実感させられました。

EUは工業化が早く進んだ国もあれば農業が主の国もあり、技術や品質管理に差があって当然なのかもしれません。ただしRoHS指令は共通の法律なので、法律順守に対する姿勢だけは温度差があってはならないと考え出されたのが適合宣言書ではないか、と思っています。「責任者はちゃんとRoHS対応管理をやってよ」と言いたいところを、適合宣言書という道具を使って責任を持たせようとしている意図が伝わってきます。

RoHS指令対応ができていないのに適合宣言書だけを書いてしまう、そんなことがないようにエビデンスを残すことも規定されています。製品説明書や設計資料、工程管理関連書類などを技術文書として適合宣言書と一緒に保管し、当局の要求があれば提示することが義務となっています。

次回、RoHS指令規制物質の毒性についてお話しします。

『RoHS 指令ってどんな規制?』

第8回 RoHS指令規制物質の毒性について

2021/3/23

RoHS指令では鉛、カドミウム、水銀、六価クロム、臭素系難燃剤2種、フタル酸エステル4種の使用が禁止されています。これらの化学物質がどうして規制対象に選定されたのか、それぞれの毒性について見ていきたいと思います。

(1)鉛について

鉛と聞くと私自身スペインのある街の風景を思い出します。バルセローナの南100kmほど行ったところにあるタラゴナという街で、約2000年前にローマ帝国によって建設され、今もローマ時代の城壁と円形闘技場、戦車競技場の跡が見られます。圧巻は色々な色の石を集めて作られたモザイク画で、ゴルゴンや海の生物などの見事な絵を形作っています。この街は高い石作りの城壁で囲われており、城壁の上部に鉛の管で作られた上水道管、基部に焼き物でできた下水道管が残されているのを見ることができます。近郊には石のアーチの水道橋が作られ、ローマ帝国時代には街に大量の水が導かれ、貴族や金持ちの家には鉛管を使った水道で水が供給されていました。

図表9 タラゴナ、ローマ帝国貴族の館の床を飾ったモザイク画

図表9 タラゴナ、ローマ帝国貴族の館の床を飾ったモザイク画

これほどのインフラストラクチャーを一地方都市に残したローマ帝国ですが、終末期をみると「民族が入れ替わったのではないか?」、と思わせるほど内輪同士の争いや愚行を繰り返し、476年には1000年続いた西ローマ帝国は滅亡しています。なぜローマ帝国が終末期にこのようなことになってしまったのかは長年研究対象になっていて、「水道管からの鉛の摂取が原因で、ローマ帝国全体の知能レベルを低下させたのではないか」と議論にあげられています。飲み水に含まれる鉛の影響については米国の研究で、飲料水中の鉛濃度とその地域の子供の平均知能指数には明らかな相関があることが報告されています。ローマ帝国に関する最近の研究では「水道管に使った鉛よりもワイン醸造に使っていた鉛容器の影響がより大きかった」と言われています。鉛が少し溶け込んだワインは甘くまろやかになり、多くのローマ人を魅了したそうです。

日本でも江戸時代に酸化鉛の白い粉が「おしろい」として使われ、常用していた花魁たちが晩年になって精神に異常をきたした、という話を耳にしています。このような毒性をもった鉛ですが、電気部品をつなぐ半田として、塩ビの耐熱添加剤として、また塗料やインクの顔料として長く使用され続けてきました。まだ鉛を使わないと物作りができないものが少し残っていて「適用除外」の扱いを受けていますが、RoHS指令によってやっと鉛に終幕の舞台が与えられたような気がします。

(2)カドミウムについて

RoHS指令ではカドミウムだけ規制値が100ppm以下と、他の規制物質よりも1桁厳しい値になっています。カドミウムとはそれほど有毒なものなのでしょうか? カドミウムの毒性が世界に広く知られるようになったのは、神通川で起きた「イタイイタイ病」が元だと思われます。神通川の上流で亜鉛を採掘していましたが、カドミウムなどの残渣を含んだ水を処理しないまま河川に流していました。下流の農家がその水を取水して稲を育て、できたお米を食べていたのですが、その人たちに骨折を生じることが頻繁に起きていました。当時正式な名前がなかったのですが、ちょっとしたことで骨折し、痛い痛いとの叫び声が聞こえることから「イタイイタイ病」と呼ばれました。原因がはっきりするまでに長い年月がかかりました。カドミウムが稲の穂に多量に蓄積され、米を通して体にたまったカドミウムが腎臓を壊してカルシウムを尿と一緒に体外に排出していたのです。カルシウムを失ってスカスカになった骨は強度がなく、簡単に骨折を起こしてしまいました。こんなに毒性の強いカドミウムですが、その使用を規制する法律はいまだ日本にはありません。最近の研究では「発がん性」があることも公表されています。

カドミウムが一番使われていたのがニカド電池ですが、今ではリチウムイオン電池に取って代わられています。電池以外ではプラスチックの着色顔料や塗料として使われていて、絵を描く人たちの世界では「カドミウムイエロー」として鮮やかな黄色が知られています。

EUでは電気・電子製品への規制以外にも「カドミウム指令」(91/338/EEC)で、プラスチックや塗料への使用が禁止されています。カドミウムは亜鉛の不純物として、少しの割合ですが亜鉛には常に含まれています。そのため亜鉛を使った製品には注意を払う必要があります。銅と亜鉛の合金の黄銅がその一つで、数十から数百ppm程度のカドミウムを含有しています。RoHS指令のカドミウム規制値は100ppmなので、一般の黄銅を使うと規制値を超えてしまう恐れがあります。不純物の濃度で違反摘発を受けた例はまだ耳にしたことがありませんが、RoHS指令には不純物を許容する由の記載がありませんので、リスクを避けるにはカドミウムフリー黄銅というのを使う必要があります。

次回、今月に続きRoHS指令規制物質の毒性についてお話しします。

『RoHS 指令ってどんな規制?』

第9回 RoHS指令規制物質の毒性について2

2021/4/21

先月に続き、水銀、六価クロム、臭素系難燃剤、そして2019年から規制に加わったフタル酸エステルについてお話ししていきます。

(3)水銀について

秦の始皇帝が不老長寿の薬と信じて服薬し寿命を縮めた、と言われています。水銀は赤い砂「辰砂」を加熱し蒸気を集めていると突然に銀の球が出現するので、当時だと「仙薬」と思っても不思議はありません。始皇帝もよほど気に入ったのか、陵墓に水銀の川を作らせたことが司馬遷の「史記」に記されています。「ありえない」と思われていたのですが、始皇帝陵の頂上付近の調査で高濃度の水銀が検出され、どうやら司馬遷の記述は事実らしいと見直されています。

あまり知られていませんが、私たちは日ごろから水銀を含んだ食品を口にしています。特にマグロとキンメダイは含有量が多く、妊娠すると母子手帳をもらう際に保健師の方から「マグロの刺身は週に1 回程度に控えるように」、と指導説明を受けると聞きました。なおサツマイモなど食物繊維の多い食品をとると早く体外に排出されるようです。

水銀は有機物との化合物になると一気に毒性が強くなり、摂取した人々に大きな災いをもたらします。世界に知られた「水俣病」がこれで、工場から水俣湾に垂れ流されたメチル水銀が魚を通して人の口に入り、人々の脳と神経に影響を与えました。身体をまるめたまま動けなくなった人たちの写真を何枚も目にしてきました。公害病としての認定も何年もかかっています。「イタイイタイ病」と言い「水俣病」と言い、日本はこれまで化学物質リスクに対する備えが後手後手にまわっているように感じます。

(4)六価クロムについて

身近な六価クロムと言えば、ホームセンターで見かける釘やボルトなどの鉄金具類のメッキ(六価クロメート処理)に使われている程度になってしまいました。RoHS指令以前は家電製品の裏板の防錆メッキに多用されていたのですが、廃棄された電気製品などからの溶け出しによる土壌や地下水汚染があり、最近は毒性をほとんど示さない三価クロメート処理に代わってきています。六価クロムの毒性の被害を一番受けていたのはメッキ工場で働く人たちで、液に触れることで潰瘍を生じ、蒸気を吸って鼻にも潰瘍を生じていました。鼻の隔壁に孔があく鼻中隔穿孔になると、「お前も一人前になったなー」と言われた時代があったと聞いています。でもこれは癌の前触れで、ひどくなると後に肺ガンなどを発症しています。RoHS指令の効果で早く三価クロメート処理に統一されることを期待していますが、六価クロメートの方が価格が安く、また処理工程の管理もラフで済むため、アジアではまだまだ六価クロメート処理が残っています。通常のクロメート処理では六価は黄色、三価はピンクがかった銀色で容易に見分けることができますが、黒色クロメート処理になると、六価と三価は同じ真っ黒の色合いになり見分けがつかなくなります。リスク管理を考えると黒色クロメートは避けたいところです。

六価クロムはメッキ以外では、黄色や赤、橙色系の顔料としてインクや塗料に使われています。プラスチック部品の着色などに使われるほか、ペイントロック(締め上げたネジが緩まないように塗料を塗って固定する)など気が付かないところで使われていたりしますので、RoHS指令対応では要注意です。

(5)臭素系難燃剤 PBB, PBDEについて

プラスチック製品は原料が石油なので、多くは一度火がつくと燃え上ってしまいます。臭素系難燃剤はこの燃焼拡大を抑えてくれる電気製品にはなくてはならないものですが、臭素系難燃剤の内のPBB, PBDEは毒性が強く、1973年にはアメリカで飼料への混入により数千頭の牛や羊などが死亡しています。すでに環境中に広く汚染拡散していて、魚や海洋哺乳類では高濃度の蓄積が報告されています。食物連鎖を通じて人の体内に取り込まれるのですが、脂溶性が高いため脂肪に蓄積されて長年にわたり排出されずに残留し、甲状腺異常、子供の脳神経発達障害を起こすことが問題視されています。

臭素は塩素と同じハロゲンなので、燃える温度条件によっては致死量数ミリグラムという猛毒の臭素ダイオキシンが発生します。臭素系難燃剤は火事の際に製品を燃えにくくしてくれてはいるのですが燃えないわけではありません。万一燃え始めたら消火するより逃げたほうがいいか…? 考えさせられます。難燃剤は臭素系以外にもリン酸系、無機系があり、代替化ができないというわけではありません。やはりRoHS指令でPBB, PBDEだけでも規制しておいてもらってよかった、と思っています。

(6)フタル酸エステル DEHP, DBP, BBP, DIBPについて

フタル酸エステルはプラスチックを軟らかくするために、塩ビなどに添加されていて、身近なところに普通に使われています。我が家では台所の床に施工された塩ビクッションフロアーに添加されていますし、持ち歩いている人工皮製のペンケースや眼鏡ケースにも添加されています。私自身木工が大好きで白いボンドをよく使いますが、このボンドにも多くが添加されています。フタル酸エステルは転写性が強く、ビニール製品などから染み出して触れた手足に付着します。ソフビ人形などにも多量に添加されていましたが、近年になり生殖異常を起こす物質として認識され、各国で子供用おもちゃに規制がかけられています。

電気製品でもケーブルなどに添加されていましたが、2019年からは4種のフタル酸エステルがRoHS指令規制物質に加えられました。なおEUでは2020年7月から電気・電子製品だけでなく全製品に規制が拡大しています。

次回、身の回りの有害物質についてお話しします。

『RoHS 指令ってどんな規制?』

第10回 身の回りの有害物質について

2021/5/28

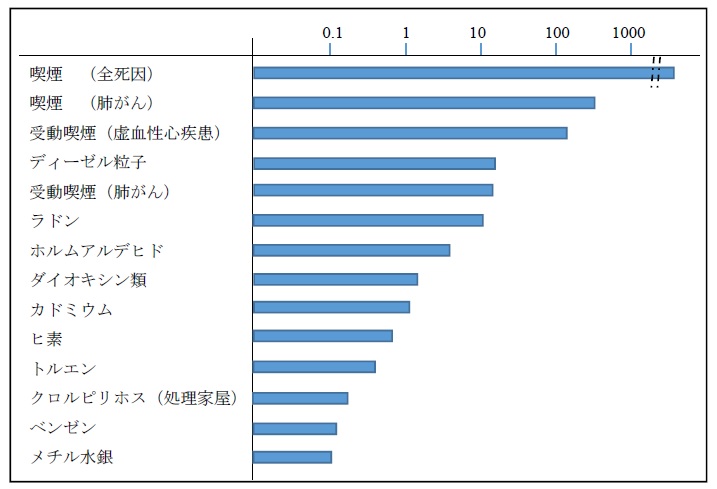

RoHS指令で電気・電子製品には鉛、カドミウム、水銀、六価クロム、臭素系難燃剤2種、フタル酸エステル4種の計10種の化学物質の使用が禁止されましたが、これで身の回りの有害物質は片がついたのでしょうか? 私たちの回りには色々と有害な物質がありそうです。少しみてみましょう。有害物質のリスクをみるのに「損失余命」という指標があります。有害物質によって寿命がどれだけ減るかを試算したもので、いくつか研究結果が出ています。中西準子さんの著書にまとまったデータが掲載されていましたので、損失余命0.1日以上を図表10に載せてみました(注1)。

図表10 日本における化学物質による損失余命(日) (横軸は対数)

図表10 日本における化学物質による損失余命(日) (横軸は対数)

注1)中西準子著 「環境リスク学」 ページ80 2004年発行

喫煙による損失余命がスバ抜けて大きいことが分かりましたが、受動喫煙もまた他の原因に比べて大きいことに驚かされます。ディーゼルエンジンからの排気ガスやホルムアルデヒドの有害性も、私が思っていた通りの高い順位にあるのですが、ラドンやヒ素といった予想外のものが出てきています。ラドンは石材や大気中に普通に含まれる放射性物質で、石作りの建物で暮らす欧米では肺がんリスクが日本より高まるとされています。一方低濃度のラドンは、身体の活性化を促進することが研究報告されています。ラドン温泉で知られる三朝温泉の住民のがん死亡率は、全国平均の半分になっています。

ヒ素…? 私の知っているヒ素と言えば江戸時代に「石見銀山」の名前で殺鼠剤として販売され、時代劇映画でしばしば暗殺用毒薬として登場すること、ナポレオンの遺髪から高い濃度で検出され「ヒ素毒殺説」があること、など昔から暗殺に関わる毒薬としての存在程度の知識でしたが、最近になって身近な食べ物ヒジキに含まれていることを知りました。ヒジキは食物繊維もミネラルも豊富で、私の大好きな食べ物の一つで煮物でよく食べています。驚いたことに、英国では2004年に「無機ヒ素を多く含むのでヒジキを食べることを控えるように」との勧告が出ています。日本食が世界的なブームになってきている折、ちょっと残念ですが、たしかに測定データをみるとヒジキは海藻の中でも飛びぬけてヒ素の含有率が高くなっています。

乾燥ヒジキ : 77 mg/kg

わかめ、昆布、のり : 0.3 mg 未満/kg

WHO(世界保健機構)から摂取基準値が出されていますが、週3回程度であれば基準値内に収まりそうで、実際被害の報告も耳にしたことはありません。ただ多量にとっていると皮膚の黒化や肝臓障害、がんのリスクも出てきますので注意が必要です。調理の仕方でもヒ素の含有量を減らすことができます。30分ほど茹で、その茹で湯を捨てることで3分の1ほどに低減できます。

RoHS指令で使用禁止のカドミウムも表に挙がっていますが、これは米を食べることによるものだと思います。以前「イタイイタイ病」の話でカドミウムは稲の穂に蓄積されることを紹介しましたが、米食により日本人のカドミウム摂取量は欧米人に比べて2倍以上の高い値になっています。食の多様化が進んできていますので、多分これ以上高い値になることはないだろうと思っています。トルエンやベンゼンといった有機溶剤も表に挙げられています。損失余命の値では小さな数値になっていますが、これらを職業として扱う人たちにとってはずっと高い値になるはずです。EUでもこれらの有機溶剤は健康被害を及ぼすものとして扱っており、REACH規則の制限物質に入っていて、使用に制約がかけられています。

損失余命のデータでは色々興味あるものが試算されています。コーヒー1杯で20秒、ソーセージ1本で25秒、ご飯1杯で39秒など… 興味がある方は調べてみてください。

次回、RoHS指令の地域的広がりの状況を紹介します。

『RoHS 指令ってどんな規制?』

第11回 RoHS指令の広がりについて

2021/6/29

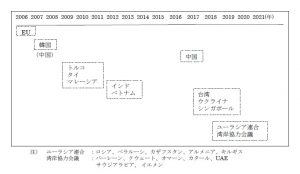

図表11の年表は、世界の国々が次々とRoHS指令にならった国内法を施行している様子を示しています。EUに続いて韓国、トルコ、タイ… 最近ではロシアを含むユーラシア連合や湾岸協力会議(ペルシャ湾沿岸国)までと、予想もしていなかった国々がRoHS国内法を成立させています。

図表11 RoHS締結国年表

この表を見ていると、各国の事情と思惑が見えてきます。

韓国は製品の輸出比率が高いので、いち早く国内法を整備して部品・製品製造のRoHS指令対応を確実にし、EUからの受注を逃さないよう努めています。RoHS指令以外にもEU、米国にならった「包材重金属規制」や「韓国版REACH」と呼ばれる法を制定しています。トルコは何とかしてEUに加盟したいと熱望していた時期で、EU-RoHS指令を真似た法を制定しています。タイ、ベトナムなど東南アジアの国々はEU向け輸出を増やしたい意図以外に、廃電気電子製品の処理の際に生じる環境汚染・健康被害を何とか防ぎたいという切実な事情の解決を考えているように思えます。かつてアジアの国々を訪れた際に目にした光景―廃電子基板をコンロの上で加熱して半田を溶かし鉛蒸気を浴びながら電子部品を回収する作業者の姿、基板やICを強烈な酸で溶かして貴金属を回収する工場の側の真っ黒に汚染された小川―を思い出します。

一番本気を出しているのが中国、と思っています。2007年に中国版RoHSと呼ばれる「電子情報製品汚染制御管理弁法」を施行させているのですが、対象製品を決められずにいたためRoHS対応技術が遅れ、EUに輸出した製品で多くのRoHS指令違反を出してしまいました。2016年に廃案となり、代わりに「電器電子製品有害物質使用制限管理法」が施行されて、家電製品・IT機器がRoHS物質含有禁止になり、本格的にRoHS対応が始まりました。今や世界に供給される電気製品の大半が中国製になり、日本の技術が追い付けないほどのレベルの製品を開発してきています。中国南部の深圳地区ではアメリカのシリコンバレーさえしのぐ勢いで新技術開発が行われていて、「手に入らない電子製品はない」と言われるまでになっています。中国政府が世界の電気・電子製品を、全て「Made in China」にしようと考えていても不思議はありません。

ユーラシア連合RoHSは、拡大するEUに対するロシアの対抗と見ています。ソビエト連邦崩壊を機にソ連圏の国々が次々とEUに加わり、ロシアのすぐ側まで迫ってきています。適合宣言方式ではなく検定機関による認定方式にしたり、対象にスロットマシン、キャッシュレジスターなど特異な製品を入れて「EUと同じではないぞ」と主張しているようです。

私たちはRoHS指令対応に、馬鹿にならないマンパワーを掛けています。設計では神経をつかってRoHS対応品を探して図面に記載し、調達部門は規制内容が変わる度に発注先のサプライヤーを集めて説明会を行っています。部品が入ってくれば、それが確実なRoHS対応が行われているものか問い合わせを掛け、不安な場合には分析に掛けています。万一不適合品の混入が判明すればラインを止めて組み替え、人手を掛けて原因調査し対策、と大変な努力を強いられています。これらに掛かるコストは相当な金額になるはずです。一方この大変な状態は大きなチャンスを生んでくれるステージにもなります。RoHS対応を社是として積極的に推進し、「当社電器電子製品・部品は全てRoHS対応済み」とうたえば注文が集中してくるはずです。しかしながら数部品だけがRoHS対応できていても、大きなパワー削減にはつながりません。製品は数百~数万の部品でできていますので、そのサプライチェーン全体に不安がないようにしなければ、トータルな安心を得ることはできません。国単位、地域単位での法制化と体制づくりがキーになってきます。

企業側としても標準化を進めていくことが重要です。プラスチック成形部品を見てみても、樹脂の種類とグレードが何百種もあり、色を加えると何千種という数に上ります。企業色として色を統一し、樹脂の種類とグレードも統一すれば管理が容易になり、不適合リスクを下げると同時にコストダウンを進めることができます。設計にとっても材料選定や処理の指定に悩む必要がなくなり、効率を上げることができます。RoHS指令が世界の標準になってくれれば、世界規模でより安全な素材への標準化が進み、資源の再利用が加速できる可能性ができてきます。RoHSの広がりは「思い以上」のものに発展する可能性をもっており、またそのようになってほしいと願っています。

次回は最終回、「世界の化学物質規制はどのようになっていくのだろうか」です。

『RoHS 指令ってどんな規制?』

最終回 世界の化学物質規制はどのようになっていくのだろうか

2021/8/3

コラム欄を担当させていただいて1年、RoHS指令について色々と書かせていただきました。世界を動かす非常に大きな影響力をもった化学物質規制で、これからも世界の地域と規制内容の両面で更に広がりを見せていくものと思っています。一方で世界の環境問題を見てみますと、とてつもなく大きな2つの課題が迫っています。

(1)温室効果ガス排出による地球温暖化

(2)廃棄プラスチックによる海洋汚染

これらの課題を放置したままで化学物質規制が他の方向に進むとは思えません。実際、化学物質と上記の課題は密接な関係を持っています。

世界の温室効果ガス(炭酸ガス)の排出は、1997年の京都議定書が策定された時点での年間排出量が220億トンでした。この排出量を1970年のレベル=110億トンにまで下げることができれば、地球が吸収できる炭酸ガス量とバランスがとれて温暖化を止めることができるとされ、世界の長期目標とされていたはずでした。現実は…、2019年の排出量は330億トン、削減方向に動いているどころか1.5倍に増加しています。温室効果ガスの大半は私たちの生産活動によるものです。私たちは石油や石炭を「採掘しては燃やす」を繰り返しています。電気を作るために燃やし、車を走らせるために燃やし、製品を作るため・輸送するために燃やし、廃棄物を燃やし、を繰り返しています。私たちの身の回りを見ても石油原料のプラスチック製品にあふれていますが、短い使用期間で廃棄されて多くは燃やされています。プラスチックを作るのにも大量の石油が使われています。年間約3億トンのプラスチックが生産されていますが、そのために8億トンもの炭酸ガスを放出しています。「燃やさなければ温暖化ガスが出ない」と思われがちですが、PET樹脂ペレットを1kg作るのに、採掘・輸送・分留・合成までに約4kgの炭酸ガスを放出しています。テフロン樹脂にいたっては1kg製造するために多量の石油が消費され、大気中14kg近くの炭酸ガスとなって放出されています。これほどの負荷をかけて作られたプラスチックですが、その多くがリサイクルされることなく廃棄され、焼却されているのが世界の現状です。

「再利用やリサイクルを妨げる化学物質は淘汰される」規制作りが温暖化対策には重要で、これから確実に強化されていくはずです。RoHS指令はその先頭を走っている規制の一つで、鉛やカドミウムなどを排除することでリサイクルにおける作業者の健康被害のリスクを下げ、再資源化の向上に貢献しています。

企業側としては規制の後追いではなく先手をとって、安全で確実な省資源・リサイクルができる素材の開発と製品への投入を行うことが必要になってきます。化学技術開発で温暖化ガスの排出を大幅に抑制することも可能です。安価で発電効率の良い太陽電池が開発され、今以上に性能のすぐれたバッテリーが開発されれば、家庭、オフィス、工場での太陽光発電→蓄電→消費サイクルが加速し、火力発電を大きく減らすことができます。輸送による温暖化ガスは全排出量の2割近くに上りますので、車や船舶のEV化で、太陽光発電→EVに充電→駆動、が進めば大きな温暖化ガス削減効果を生みます。また高性能な断熱材の開発は冷暖房エネルギーの消費を抑えるのに大きな効果を発揮してくれます。

プラスチックによる海洋汚染ですが、これも化学物質と大きな関連を持っています。これまで私自身、死亡したクジラの胃から大量のポリエチレンの袋が見つかった、30年後には海洋生物の量よりも海洋汚染プラスチックの量の方が多くなる、といった廃棄される量の問題として捉えていたのですが、マイクロプラスチックと呼ばれる数ミリの小さく破砕されたプラスチック粒に有害化学物質付着の問題があることを知りました。

マイクロプラスチックはカタクチイワシなどの体内から多く見つかっています。このマイクロプラスチックに非常に高濃度の有害化学物質が吸着されていることが、最近の研究で分かってきました。海水中濃度の100万倍という高濃度のPCB(カネミ油症事件を起こしたことで有名な猛毒の油)が吸着している例が見つかっています。プラスチックは石油がベースになっていますので、PCBなどの油性化学物質をどんどん吸着していきます。そして食物連鎖によって大型魚にとりこまれたり、またカタクチイワシは鶏のエサに混ぜられたりしていますので、魚だけでなく卵や鶏肉などを通して私たちの食に入ってきます。これらが私たちの健康にどのような影響を与えているかについてはこれからの研究待ちですが、分かった時には「取り返しがつかない状況」になっているかもしれません。これから海洋汚染に関わる化学物質規制が進むと思っています。

地球温暖化と海洋汚染の深刻さに時に絶望的な思いになることがありますが、必ず人の英知が解決の方向を見出していくものと信じています。スウェーデンのマーゴットさんが推進したRoHS指令、今や各国に拡大し世界標準の階段を上り始めています。地球温暖化の抑止推進も若いグレタさんが引っ張ってくれています。同じスウェーデンの二人が地球規模の環境対策を引っ張っていることに不思議な因縁を感じます。

スウェーデンの教育が世界規模の問題意識を持つ人たちを創り出しているのでは…、と思うことがあります。小学校の教育現場を映したビデオを見たのですが、子供たちはそれぞれ思い思いの勉強をしていて、先生たちが席を回りながら子供たちの疑問に答え、「学びの手伝い」をしている光景です。学校では先生から教わるもの、という思い込みをもっていましたが、スウェーデンの教育に学問の原点があるように感じました。もしかしたら世界を救うのは教育のあり方ではないか、と思っています。

終わり